Pin lithium cung cấp năng lượng cho mọi thứ từ điện thoại thông minh đến xe điện, đại diện cho một trong những công nghệ lưu trữ năng lượng mang tính biến đổi nhất của thời đại chúng ta. Tuy nhiên, với tất cả những lợi thế về mật độ năng lượng và hiệu suất, pin lithium có giá cao hơn đáng kể so với các loại pin hóa học truyền thống. Tại Vade Battery, chúng tôi chuyên phát triển giải pháp pin lithium tùy chỉnh từ nhỏ gọn Bộ pin 7.4V cho thiết bị điện tử tiêu dùng đến cấp công nghiệp Hệ thống lưu trữ năng lượng 72V. Nhóm kỹ sư của chúng tôi làm việc hàng ngày với các yếu tố chi phí ảnh hưởng đến sản xuất pin lithium, phát triển các chiến lược để tối ưu hóa hiệu suất trong khi quản lý chi phí. Phân tích toàn diện này khám phá những yếu tố chính góp phần vào chi phí pin lithium và giải thích thực tế sản xuất đằng sau mức giá cao cấp của chúng.

Chi phí nguyên vật liệu thô và các yếu tố chuỗi cung ứng

Các khối xây dựng cơ bản của pin lithium đại diện cho thành phần chi phí lớn nhất trong quá trình sản xuất pin. Theo phân tích chi phí năm 2023 của Bộ Năng lượng Hoa Kỳ, nguyên liệu thô thường chiếm 50-70% chi phí sản xuất pin lithium. Chi phí đáng kể này xuất phát từ cả giá trị nội tại của vật liệu và chuỗi cung ứng toàn cầu phức tạp cần thiết để xử lý và giao chúng cho các nhà sản xuất pin.

Kim loại quan trọng và động lực thị trường của chúng

Bản thân lithium, mặc dù đặt tên cho những loại pin này, thường chỉ chiếm chưa đến 5% tổng khối lượng vật liệu của cell. Tuy nhiên, giá lithium carbonate lại có sự biến động cực độ, với giá thị trường dao động trong khoảng từ $15.000 đến $80.000 cho mỗi tấn trong năm năm qua theo Benchmark Mineral Intelligence. Sự biến động này ảnh hưởng trực tiếp đến chi phí sản xuất của chúng tôi đối với mọi thứ, từ Dòng pin nhiệt độ cực thấp theo tiêu chuẩn Hệ thống pin 48V.

Thậm chí còn quan trọng hơn là các kim loại catốt quyết định đặc tính hiệu suất của pin. Coban, một thành phần quan trọng trong catốt NMC (Niken-Mangan-Coban) có mật độ năng lượng cao, thường giao dịch ở mức trên $30.000 mỗi tấn. Gần 70% sản lượng coban toàn cầu đến từ Cộng hòa Dân chủ Congo, tạo ra cả lỗ hổng chuỗi cung ứng và mối quan ngại về nguồn cung ứng có đạo đức. Niken, một thành phần catốt thiết yếu khác, đã chứng kiến sự biến động giá của riêng mình với giá giao ngay định kỳ vượt quá $20.000 mỗi tấn sau khi nguồn cung bị gián đoạn.

Đối với các ứng dụng ưu tiên tuổi thọ chu kỳ dài và an toàn hơn mật độ năng lượng tối đa, chúng tôi thường triển khai LiFePO₄ (lithium sắt phosphate) hóa học. Mặc dù điều này làm giảm sự phụ thuộc vào coban và niken, nhưng các quy trình sản xuất chuyên biệt cần thiết cho vật liệu catốt LFP lại tạo ra các yếu tố chi phí riêng. Các tiền chất phosphate cần được kiểm soát chính xác trong quá trình tổng hợp để đạt được cấu trúc tinh thể thích hợp, góp phần làm tăng chi phí sản xuất ngay cả khi sử dụng nhiều kim loại cơ bản hơn.

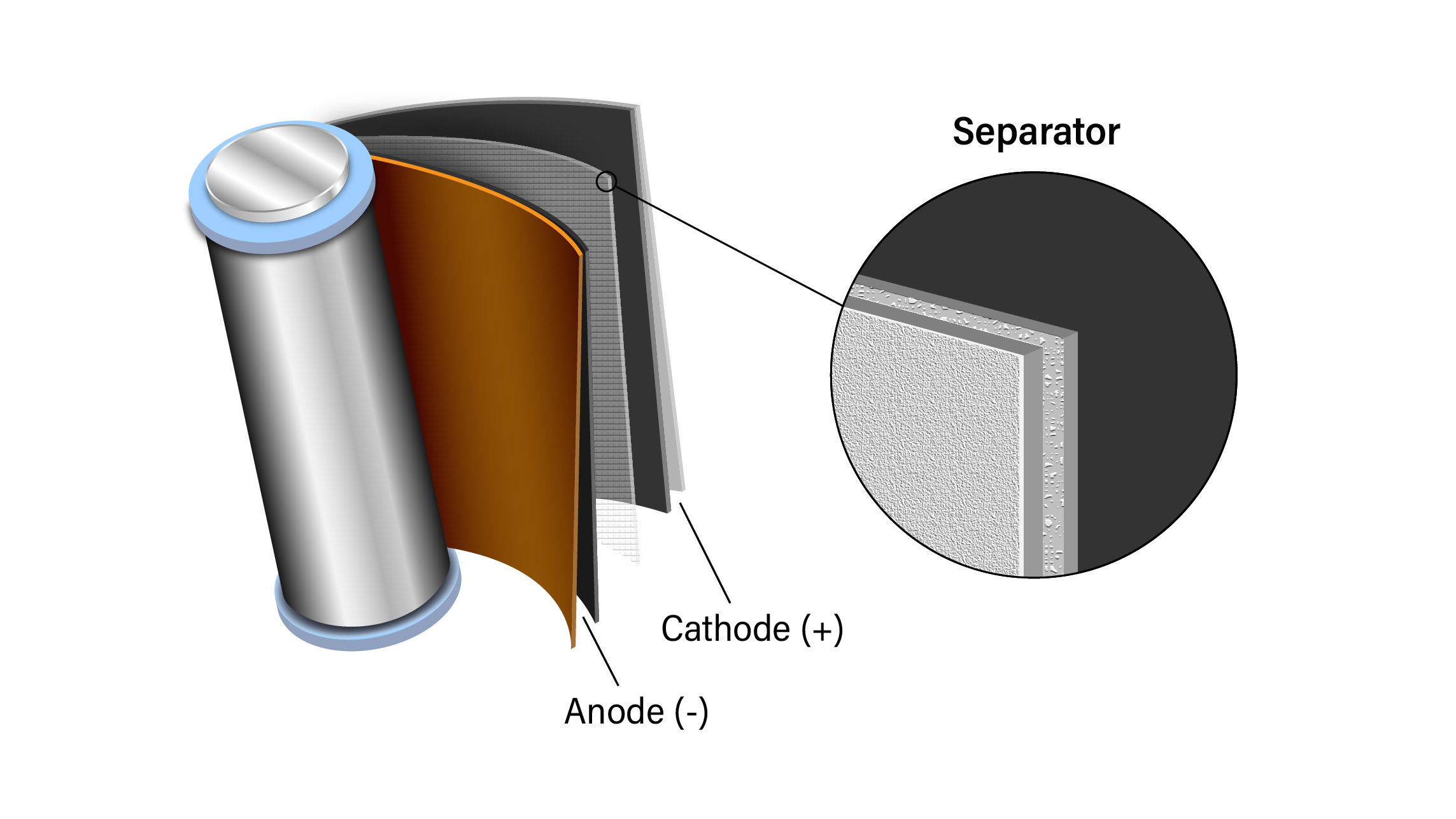

Cân nhắc về vật liệu điện phân và tách

Ngoài các kim loại hữu hình thu hút nhiều sự chú ý nhất, chất điện phân và vật liệu tách là những thành phần quan trọng có tác động đáng kể đến chi phí. Các dung dịch điện phân có độ tinh khiết cao thường sử dụng muối lithium hexafluorophosphate (LiPF₆) trong dung môi hữu cơ, với chi phí sản xuất bị ảnh hưởng bởi mức độ tinh khiết yêu cầu vượt quá 99,99% để ngăn ngừa các phản ứng phụ làm giảm hiệu suất của pin.

Vật liệu tách, thường được sản xuất từ màng polyethylene hoặc polypropylene vi xốp chuyên dụng, đòi hỏi phải kiểm soát độ dày chính xác (thường là 15-25 micromet) và độ xốp đồng đều. Các màng tách này phải duy trì tính toàn vẹn về mặt cơ học trong khi vẫn cho phép vận chuyển ion lithium giữa các điện cực. Việc sản xuất các bộ tách có những đặc điểm này đòi hỏi các quy trình đùn và kéo dài chuyên dụng làm tăng đáng kể chi phí cho cell cuối cùng. Đối với chúng tôi bộ pin 51,8V hiệu suất cao, chúng tôi sử dụng bộ tách phủ gốm giúp tăng cường độ ổn định nhiệt ở nhiệt độ lên tới 180°C nhưng làm tăng thêm khoảng 15-20% vào thành phần chi phí vật liệu.

Lỗ hổng chuỗi cung ứng toàn cầu

Bản chất tập trung về mặt địa lý của quá trình xử lý vật liệu pin tạo ra áp lực chi phí bổ sung thông qua phí bảo hiểm rủi ro chuỗi cung ứng. Theo báo cáo năm 2023 của Cơ quan Năng lượng Quốc tế về khoáng sản quan trọng, Trung Quốc xử lý khoảng 60% lithium, 70% coban và 80% than chì trên thế giới được sử dụng trong cực dương pin. Sự tập trung này tạo ra lỗ hổng chiến lược cho các nhà sản xuất pin bên ngoài các khu vực này.

Chúng tôi giảm thiểu những rủi ro trong chuỗi cung ứng này thông qua quan hệ đối tác chiến lược với nhiều nhà cung cấp vật liệu đủ tiêu chuẩn trên nhiều khu vực khác nhau, mặc dù đa dạng hóa đi kèm với những tác động về chi phí riêng. Hệ thống kiểm soát chất lượng phải được sao chép trên khắp các nhà cung cấp và thử nghiệm đủ tiêu chuẩn đối với các nguồn vật liệu mới làm tăng chi phí nghiên cứu và phát triển. Chi phí vận chuyển cũng là yếu tố đáng kể trong chi phí vật liệu, với các yêu cầu xử lý chuyên biệt đối với vật liệu điện cực phản ứng và các thành phần chất điện phân dễ bay hơi. Những cân nhắc về hậu cần này ngày càng trở nên quan trọng đối với các hệ thống định dạng lớn hơn của chúng tôi như Bộ pin 72V cấp công nghiệp đòi hỏi khối lượng vật liệu lớn.

Quy trình sản xuất phức tạp

Việc chuyển đổi nguyên liệu thô thành các cell pin lithium chức năng đòi hỏi các quy trình sản xuất tinh vi với các yêu cầu chính xác nghiêm ngặt. Các kỹ thuật sản xuất chuyên biệt này góp phần đáng kể vào chi phí cuối cùng của pin lithium, với độ phức tạp trong sản xuất chiếm khoảng 20-30% chi phí sản xuất.

Yêu cầu về độ chính xác trong sản xuất tế bào

Sản xuất cell pin lithium đòi hỏi độ chính xác cực cao ở hầu hết mọi bước của quy trình. Lớp phủ điện cực là một trong những hoạt động quan trọng nhất, đòi hỏi phải áp dụng đồng đều các vật liệu hoạt động lên các bộ thu dòng điện kim loại (đồng cho cực dương, nhôm cho cực âm) với độ dày thay đổi thường được giữ dưới ±2 micromet. Độ chính xác này ảnh hưởng trực tiếp đến dung lượng cell, điện trở bên trong và hiệu suất vòng đời.

Của chúng tôi Bộ pin 18650 cell hưởng lợi từ nhiều thập kỷ cải tiến sản xuất trong định dạng hình trụ này, tuy nhiên sản xuất vẫn đòi hỏi máy móc tinh vi để quấn điện cực với khả năng kiểm soát độ căng nhất quán. Đối với các định dạng cell hình lăng trụ và dạng túi tùy chỉnh của chúng tôi được sử dụng trong các ứng dụng hạn chế về không gian, độ phức tạp trong sản xuất tăng thêm vì các hình dạng này đòi hỏi thiết bị chuyên dụng để xếp chồng hoặc gấp cụm điện cực với sự căn chỉnh chính xác.

Các hoạt động hoàn thiện pin tạo thêm một lớp phức tạp trong sản xuất. Quá trình nạp chất điện phân phải diễn ra trong môi trường cực kỳ khô (thường có độ ẩm dưới 100 ppm) để ngăn ngừa ô nhiễm có thể gây suy giảm hiệu suất. Chu kỳ hình thành—các chuỗi sạc-xả ban đầu tạo nên lớp liên pha rắn-chất điện phân (SEI)—yêu cầu kiểm soát chính xác các cấu hình dòng điện và điện áp trong khoảng thời gian từ 24-72 giờ, với mức tiêu thụ năng lượng đáng kể và nhu cầu về thiết bị chuyên dụng.

Yêu cầu về phòng sạch và kiểm soát chất lượng

Pin lithium đòi hỏi môi trường sản xuất có tiêu chuẩn vệ sinh đặc biệt. Các hạt nhỏ tới 10 micromet có thể tạo ra các mạch ngắn bên trong hoặc đẩy nhanh cơ chế phân hủy bên trong các cell. Các đối tác sản xuất của chúng tôi duy trì các cơ sở phòng sạch ISO Class 7-8 với hệ thống lọc không khí tinh vi, quần áo công nhân chuyên dụng và các giao thức kiểm soát ô nhiễm nghiêm ngặt làm tăng đáng kể chi phí vận hành cho sản xuất pin.

Kiểm soát chất lượng là một khoản chi phí đáng kể khác trong sản xuất pin lithium. Mỗi cell phải trải qua nhiều điểm kiểm tra, bao gồm kiểm tra quang học tự động các điện cực, kiểm tra bằng tia X để phát hiện các khuyết tật bên trong và đo trọng lượng chính xác để xác minh việc nạp chất điện phân. Đối với chúng tôi hệ thống pin 46,8V quan trọng được sử dụng trong các ứng dụng y tế, 100% tế bào trải qua quá trình sàng lọc bổ sung bao gồm giám sát điện áp mạch hở mở rộng để phát hiện các lỗi sản xuất nhỏ có thể ảnh hưởng đến hiệu suất.

Các biện pháp kiểm soát chất lượng này làm tăng chi phí trực tiếp thông qua thiết bị và nhân công chuyên dụng nhưng mang lại giá trị đáng kể bằng cách ngăn ngừa lỗi tại hiện trường và tăng cường an toàn. Dữ liệu nội bộ của chúng tôi chỉ ra rằng các quy trình sàng lọc toàn diện xác định khoảng 2-5% pin có lỗi nhỏ có thể dẫn đến hỏng sớm hoặc giảm hiệu suất, biện minh cho chi phí sản xuất bổ sung thông qua độ tin cậy được cải thiện.

Thách thức về tự động hóa và quy mô

Trong khi tự động hóa đã giảm một số chi phí sản xuất, các yêu cầu về độ chính xác của sản xuất pin lithium hạn chế khả năng giảm chi phí chỉ thông qua cơ giới hóa. Hệ thống xử lý điện cực phải quản lý các vật liệu cực mỏng, dễ bị hư hỏng với khả năng kiểm soát độ căng nhất quán. Các hoạt động lắp ráp đòi hỏi phải có công cụ chuyên dụng cho các nhiệm vụ như hàn tab, trong đó hệ thống hàn siêu âm hoặc laser nối các tab thu dòng điện với dung sai được đo bằng micrômet.

Thách thức của việc mở rộng quy mô sản xuất là một yếu tố chi phí khác trong sản xuất pin lithium. Không giống như nhiều công nghệ khác, nơi mà quy mô kinh tế tuân theo các đường cong chi phí có thể dự đoán được, sản xuất pin lithium đòi hỏi phải cân bằng cẩn thận giữa thông lượng và kiểm soát chất lượng. Tốc độ sản xuất làm tăng nguy cơ phát sinh các khuyết tật tinh vi có thể không biểu hiện cho đến khi các cell pin đi vào hoạt động. Đối với chúng tôi hệ thống pin 24V có độ tin cậy cao được sử dụng trong các ứng dụng cơ sở hạ tầng quan trọng, chúng tôi ưu tiên các quy trình sản xuất chú trọng vào tính nhất quán hơn là năng suất tối đa, chấp nhận mức chi phí cao hơn để đảm bảo độ tin cậy về hiệu suất.

Tiêu thụ năng lượng trong quá trình sản xuất làm tăng thêm một khoản chi phí đáng kể khác. Môi trường phòng khô cần thiết cho lắp ráp pin thường duy trì độ ẩm tương đối dưới 1%, đòi hỏi hệ thống khử ẩm đáng kể. Chu kỳ hình thành tiêu thụ nhiều điện năng và các bước xử lý nhiệt để sấy điện cực và kích hoạt chất điện phân đòi hỏi phải kiểm soát nhiệt độ chính xác trong thời gian dài. Các quy trình tiêu tốn nhiều năng lượng này góp phần làm tăng chi phí sản xuất đồng thời ảnh hưởng đến lượng khí thải carbon trong quá trình sản xuất pin.

Hệ thống quản lý pin và các tính năng an toàn

Các thiết bị điện tử tinh vi cần thiết để quản lý pin lithium chiếm một phần đáng kể trong tổng chi phí của chúng. Không giống như các hóa chất pin đơn giản hơn, các cell pin lithium cần được giám sát và kiểm soát cẩn thận để đảm bảo hoạt động an toàn, hiệu quả trong suốt thời gian sử dụng. Các hệ thống bảo vệ này thường chiếm 15-25% tổng chi phí của một gói pin tùy thuộc vào độ phức tạp và chức năng.

Vai trò quan trọng của BMS trong pin Lithium

Mỗi bộ pin lithium chúng tôi sản xuất đều tích hợp một Hệ thống quản lý pin (BMS) được thiết kế riêng theo yêu cầu ứng dụng cụ thể. Các hệ thống điều khiển điện tử này phục vụ nhiều chức năng quan trọng: ngăn chặn các cell vượt quá giới hạn điện áp an toàn trong quá trình sạc, theo dõi tốc độ xả để ngăn ngừa tình trạng quá dòng gây hư hỏng, cân bằng mức sạc giữa các cell riêng lẻ và theo dõi nhiệt độ tại nhiều điểm trong bộ pin.

Đối với chúng tôi Thay thế pin lithium 12V được sử dụng trong thiết bị công nghiệp, chúng tôi triển khai các thiết kế BMS duy trì sự mất cân bằng điện áp cell dưới 50mV trong suốt chu kỳ xả, kéo dài đáng kể tuổi thọ hữu ích so với các hệ thống có bảo vệ cơ bản. Chi phí phát triển cho các hệ thống điều khiển chuyên dụng này bao gồm cả kỹ thuật phần cứng và phát triển chương trình cơ sở mở rộng, với các thuật toán độc quyền được tinh chỉnh qua hàng nghìn chu kỳ thử nghiệm trong các điều kiện vận hành khác nhau.

Độ phức tạp của BMS tăng theo điện áp và dung lượng pin. hệ thống điện áp cao 72V kết hợp các lớp bảo vệ dự phòng với chức năng giám sát quá nhiệt độc lập, nhiều cảm biến dòng điện và chức năng giám sát cách ly tinh vi để phát hiện sự xuống cấp của lớp cách điện trước khi nó có thể gây ra nguy cơ an toàn. Các tính năng tiên tiến này đòi hỏi các thành phần cấp cao hơn, bao gồm bộ vi điều khiển đủ tiêu chuẩn ô tô, bộ chuyển đổi analog sang kỹ thuật số chính xác và nhiều lớp cách ly giữa các mạch cảm biến và điều khiển.

Thông số kỹ thuật và chi phí của mạch bảo vệ

Các thành phần bảo vệ bên trong một bộ pin lithium phải đáp ứng các tiêu chuẩn độ tin cậy đặc biệt trong khi hoạt động trong điều kiện đầy thách thức. Các thành phần cảm biến dòng điện phải đo chính xác lưu lượng từ miliampe trong chế độ chờ đến hàng trăm ampe trong tải đỉnh trong các hệ thống công suất cao của chúng tôi. Giám sát nhiệt độ đòi hỏi các mạng lưới nhiệt điện trở hoặc cảm biến nhiệt độ kỹ thuật số được đặt tại các vị trí chiến lược được xác định thông qua mô hình nhiệt và được xác minh bằng hình ảnh hồng ngoại trong quá trình thử nghiệm đủ điều kiện.

| Tính năng bảo vệ | Phạm vi chi phí thành phần điển hình | Thông số kỹ thuật hiệu suất |

|---|---|---|

| Theo dõi điện áp tế bào | $0,25-1,50 mỗi tế bào | Độ chính xác ±10mV, tốc độ lấy mẫu 50ms |

| Cảm biến hiện tại | $3.50-20.00 một gói | Độ chính xác ±1%, thời gian phản hồi cách ly 500V, rò rỉ <250μA |

| Giao diện truyền thông | $5.00-35.00 một gói | CAN bus, Modbus hoặc giao thức độc quyền |

Đối với các ứng dụng yêu cầu khả năng chịu lỗi tối đa, chẳng hạn như Bộ pin 36V cấp y tế, chúng tôi triển khai hệ thống giám sát dự phòng kép với các tham chiếu điện áp độc lập và các bộ vi điều khiển riêng biệt để kiểm tra chéo các phép đo. Các kiến trúc dự phòng này làm tăng chi phí thành phần trong khi tăng cường đáng kể tính an toàn cho các ứng dụng quan trọng mà lỗi không phải là một lựa chọn.

Trí thông minh được nhúng trong các thiết kế BMS hiện đại mở rộng ra ngoài các chức năng an toàn cơ bản để bao gồm các tính năng nâng cao tuổi thọ và hiệu suất của pin. Các thuật toán ước tính trạng thái sạc tiên tiến kết hợp các phép đo điện áp với đếm coulomb và theo dõi trở kháng để cung cấp thông tin dung lượng chính xác trong suốt chu kỳ xả. Các giao diện điều khiển quản lý nhiệt điều chỉnh các hệ thống làm mát chủ động trong các ứng dụng xả cao, bảo vệ tuổi thọ của cell pin bằng cách ngăn ngừa sự thay đổi nhiệt độ trong các trường hợp sử dụng đòi hỏi khắt khe.

Yêu cầu về thử nghiệm và chứng nhận

Các yêu cầu theo quy định về an toàn pin lithium là một yếu tố chi phí đáng kể khác. Mọi thiết kế pin chúng tôi sản xuất đều trải qua quá trình thử nghiệm chứng nhận toàn diện theo các tiêu chuẩn bao gồm UN 38.3 về an toàn vận chuyển, IEC 62133 về an toàn cell và UL 1642/2054 cho nhiều ứng dụng khác nhau. Các giao thức thử nghiệm này bao gồm các điều kiện lạm dụng khắc nghiệt như thử nghiệm nghiền, khả năng chống đâm xuyên, chu kỳ nhiệt giữa -40°C và +75°C và đánh giá ngắn mạch.

Đối với chúng tôi hệ thống pin 48V tập trung vào giao thông, các tiêu chuẩn bổ sung như ECE R100 (cho các ứng dụng ô tô) hoặc EN 50604 (cho các xe điện hạng nhẹ) có thể được áp dụng, đòi hỏi phải thử nghiệm chuyên biệt hơn nữa. Các quy trình chứng nhận này thường có chi phí từ $15.000-$50.000 cho mỗi mẫu pin tùy thuộc vào độ phức tạp và yêu cầu ứng dụng. Mặc dù các chi phí này được khấu hao trên toàn bộ khối lượng sản xuất, nhưng chúng đóng góp đáng kể vào chi phí phát triển cho các giải pháp pin chuyên dụng.

Kiểm tra nội bộ mở rộng ra ngoài các yêu cầu theo quy định để bao gồm xác nhận ứng dụng cụ thể. Đối với pin dành cho môi trường rung động mạnh, chúng tôi tiến hành thử nghiệm mở rộng trên máy lắc điện động mô phỏng các điều kiện thực tế được tăng tốc để nén nhiều năm phục vụ thành nhiều tuần đánh giá trong phòng thí nghiệm. Các buồng môi trường tùy chỉnh mô phỏng nhiệt độ khắc nghiệt, chu kỳ độ ẩm và tiếp xúc với sương muối cho các ứng dụng hàng hải. Các chương trình thử nghiệm toàn diện này làm tăng chi phí phát triển nhưng đảm bảo pin của chúng tôi cung cấp hiệu suất đáng tin cậy trong suốt thời gian sử dụng dự kiến.

Chi phí tích hợp đóng gói và cơ khí

Việc chuyển đổi từng cell lithium thành hệ thống pin chức năng đòi hỏi công nghệ đóng gói tinh vi bảo vệ các thành phần điện hóa đồng thời cho phép vận hành an toàn, đáng tin cậy trong nhiều môi trường khác nhau. Các thành phần tích hợp cơ học này làm tăng thêm 10-15% vào tổng chi phí pin nhưng cung cấp khả năng bảo vệ và chức năng thiết yếu tác động trực tiếp đến hiệu suất và độ an toàn.

Vật liệu và sản xuất vỏ bọc

Vỏ bảo vệ cho bộ pin lithium phải đáp ứng nhiều yêu cầu khắt khe cùng lúc. Đối với chúng tôi hệ thống pin công nghiệp 51,2V, vỏ bọc thường sử dụng hợp kim nhôm có độ dày thành từ 1,5-3mm, mang lại khả năng dẫn nhiệt, che chắn điện từ và bảo vệ cơ học tuyệt vời. Các quy trình gia công được điều khiển bằng máy tính với dung sai được giữ ở mức ±0,1mm đảm bảo lắp ráp linh kiện chính xác, nhưng các kỹ thuật sản xuất này làm tăng đáng kể chi phí so với các quy trình đúc nhựa đơn giản được sử dụng cho các ứng dụng ít đòi hỏi hơn.

Các ứng dụng có mức độ tiếp xúc với môi trường khắc nghiệt đòi hỏi các biện pháp bảo vệ bổ sung. Vỏ bọc đạt chuẩn IP67 trải qua thử nghiệm áp suất để xác minh khả năng loại trừ nước và bụi ở độ sâu lên đến 1 mét. Vật liệu gioăng chuyên dụng duy trì hiệu suất bịt kín trong phạm vi nhiệt độ từ -40°C đến +85°C trong khi vẫn chống lại sự xuống cấp do tiếp xúc với tia cực tím và chất gây ô nhiễm hóa học. Các hệ thống bịt kín tiên tiến này làm tăng chi phí linh kiện trong khi đòi hỏi phải sản xuất chính xác để duy trì lực nén trong giới hạn quy định.

Thiết kế cấu trúc của vỏ pin cũng phải tính đến sự khác biệt về giãn nở nhiệt giữa các thành phần, cách ly rung động và khả năng chống va đập phù hợp với ứng dụng. Nhóm kỹ thuật của chúng tôi sử dụng phân tích phần tử hữu hạn để tối ưu hóa các thiết kế này, giảm sử dụng vật liệu trong khi vẫn duy trì tính toàn vẹn của cấu trúc. Đối với các ứng dụng nhạy cảm với trọng lượng như thiết bị di động được cung cấp năng lượng bởi bộ pin 7.4V nhẹ, chúng tôi triển khai vật liệu vỏ composite giúp giảm trọng lượng tới 40% so với các vật liệu thay thế bằng nhôm, mặc dù những vật liệu tiên tiến này thường làm tăng thêm 25-30% vào thành phần chi phí vỏ.

Hệ thống quản lý nhiệt

Quản lý nhiệt hiệu quả là một trong những thách thức kỹ thuật quan trọng nhất trong thiết kế pin lithium. Hiệu suất, tuổi thọ và độ an toàn của cell đều phụ thuộc vào việc duy trì nhiệt độ hoạt động phù hợp, với mỗi loại hóa chất có phạm vi tối ưu cụ thể. Đối với các ứng dụng có yêu cầu về công suất khiêm tốn, làm mát thụ động thông qua khoảng cách cell chiến lược và vật liệu dẫn nhiệt có thể đủ, giúp tăng chi phí tối thiểu cho toàn bộ hệ thống.

Tuy nhiên, các ứng dụng xả điện cao như của chúng tôi Hệ thống pin kéo 72V yêu cầu các giải pháp quản lý nhiệt chủ động. Các giải pháp này thường kết hợp các mạch làm mát bằng chất lỏng với khả năng kiểm soát lưu lượng chính xác, cảm biến nhiệt độ tại nhiều điểm trong gói và các thuật toán điều khiển điều chỉnh cường độ làm mát dựa trên cả điều kiện vận hành hiện tại và lịch sử nhiệt. Việc bổ sung thêm máy bơm, bộ trao đổi nhiệt, cảm biến nhiệt độ và thiết bị điện tử điều khiển có thể làm tăng thêm 15-30% vào tổng chi phí gói, nhưng các hệ thống này cho phép hoạt động công suất cao liên tục trong khi ngăn ngừa sự suy giảm nhiệt độ có thể làm giảm tuổi thọ pin.

Ngay cả pin không có hệ thống làm mát chủ động cũng cần được thiết kế nhiệt cẩn thận. Chúng tôi sử dụng vật liệu lấp đầy khe hở chuyên dụng có giá trị độ dẫn nhiệt từ 3-8 W/m·K để truyền nhiệt từ cell sang bề mặt vỏ ngoài. Các hợp chất dẫn nhiệt nhưng cách điện này làm tăng chi phí vật liệu và độ phức tạp khi lắp ráp nhưng cải thiện đáng kể tính đồng nhất nhiệt độ trên các nhóm cell. Đối với các ứng dụng có yêu cầu xả cao không liên tục, chúng tôi kết hợp vật liệu thay đổi pha hấp thụ nhiệt trong thời gian tải cao điểm và giải phóng nhiệt dần dần trong thời gian nghỉ ngơi, làm giảm sự dao động nhiệt độ có thể đẩy nhanh cơ chế lão hóa.

Công nghệ kết nối

Các kết nối giữa các cell riêng lẻ đại diện cho một thành phần chi phí quan trọng khác trong hệ thống pin lithium. Đối với chúng tôi Bộ pin 36V được sử dụng trong các công cụ điện và các ứng dụng tương tự, chúng tôi triển khai các thanh cái niken hoặc đồng hàn bằng laser với độ xuyên mối hàn được kiểm soát chính xác để nối các cell mà không làm hỏng nhiệt các thành phần bên trong. Các quy trình hàn này yêu cầu thiết bị chuyên dụng có chức năng giám sát quy trình toàn diện để đảm bảo điện trở và độ bền cơ học nhất quán tại mỗi điểm kết nối.

Các ứng dụng dòng điện cao đòi hỏi hệ thống kết nối đặc biệt mạnh mẽ. bộ pin cấp công nghiệp sử dụng các kết nối có khả năng xử lý dòng điện liên tục vượt quá 200A với nhiệt độ tăng giới hạn ở 20°C so với nhiệt độ môi trường. Các kết nối chịu tải nặng này thường sử dụng thanh cái bằng đồng có diện tích mặt cắt ngang được xác định thông qua cả yêu cầu về khả năng dòng điện và độ bền cơ học. Các quy trình mạ chuyên dụng, thường là niken hoặc thiếc, bảo vệ các kết nối này khỏi quá trình oxy hóa trong khi vẫn duy trì điện trở tiếp xúc thấp trong suốt thời gian sử dụng của pin.

Hệ thống dây điện bên trong bộ pin là một yếu tố chi phí đáng kể khác. Chúng tôi lựa chọn kích thước dây dẫn dựa trên cả yêu cầu dòng điện liên tục và dòng điện cực đại, thường sử dụng dây cách điện silicon có định mức nhiệt độ vượt quá 150°C để duy trì biên độ an toàn trong quá trình vận hành tải cao. Các kết nối đầu cuối sử dụng các đầu nối uốn hoặc hàn siêu âm thay vì các mối hàn, vì mối hàn sau có thể tạo ra các điểm yếu trong môi trường rung động cao. Các kỹ thuật kết nối chuyên dụng này đòi hỏi phải có công cụ chuyên dụng và xác thực quy trình cho từng thiết kế pin, góp phần vào cả chi phí phát triển và sản xuất.

Vận chuyển và tuân thủ quy định

Việc phân loại pin lithium là hàng hóa nguy hiểm theo quy định vận chuyển quốc tế tạo ra những thách thức hậu cần độc đáo và chi phí liên quan. Các yêu cầu quy định này không chỉ ảnh hưởng đến chi phí vận chuyển mà còn ảnh hưởng đến các quyết định thiết kế, giao thức thử nghiệm và hệ thống tài liệu, cộng lại làm tăng thêm 8-12% vào tổng chi phí pin.

Yêu cầu kiểm tra vận chuyển của UN 38.3

Tất cả pin lithium được vận chuyển quốc tế phải tuân thủ các quy định của Liên hợp quốc 38.3 về vận chuyển hàng hóa nguy hiểm. Giao thức thử nghiệm toàn diện này áp dụng tám thử nghiệm lạm dụng cụ thể đối với pin: mô phỏng độ cao, chu kỳ nhiệt, rung, sốc, đoản mạch bên ngoài, va chạm/ép, quá tải và xả cưỡng bức. Mỗi trình tự thử nghiệm yêu cầu nhiều mẫu pin ở các trạng thái sạc khác nhau, với các tiêu chí đạt/không đạt nghiêm ngặt dựa trên hư hỏng có thể quan sát được, nhiệt độ tăng và hành vi điện áp.

Đối với chúng tôi thiết kế pin tùy chỉnh, các thử nghiệm bắt buộc này thường có giá từ $8.000-$15.000 cho mỗi mô hình, tùy thuộc vào kích thước và độ phức tạp. Các phòng thử nghiệm chuyên biệt duy trì thiết bị đã hiệu chuẩn và môi trường được kiểm soát cần thiết cho các giao thức chuẩn hóa này. Mặc dù các chi phí này thường được khấu hao theo số lượng sản xuất, nhưng chúng đại diện cho chi phí phát triển đáng kể, đặc biệt là đối với các loại pin chuyên dụng có khối lượng sản xuất hạn chế. Nhóm kỹ thuật của chúng tôi thiết kế với các yêu cầu này trong tâm trí, kết hợp các tính năng tăng cường độ bền trong các điều kiện ứng suất cụ thể được đánh giá trong thử nghiệm UN 38.3.

Ngoài chứng nhận ban đầu, việc tuân thủ liên tục các quy định về hàng hóa nguy hiểm đòi hỏi phải có tài liệu chi tiết cho mọi lô hàng. Hệ thống pin của chúng tôi bao gồm nhãn bắt buộc với công suất Watt-giờ, số UN và cảnh báo nguy hiểm phù hợp. Tài liệu vận chuyển phải bao gồm thông tin tóm tắt thử nghiệm xác nhận tuân thủ UN 38.3, với các yêu cầu về định dạng và nội dung đã thay đổi đáng kể với các bản cập nhật năm 2020 đối với Quy định về hàng hóa nguy hiểm của IATA. Việc duy trì các hệ thống tài liệu này làm tăng thêm chi phí hành chính cho mọi lô hàng pin.

Các hạn chế và giải pháp thay thế vận chuyển hàng không

Thách thức vận chuyển quan trọng nhất đối với pin lithium liên quan đến các hạn chế về vận chuyển hàng không. Các quy định hiện tại của IATA cấm vận chuyển pin lithium dưới dạng hàng hóa trên máy bay chở khách trừ khi được lắp đặt hoặc đóng gói cùng với thiết bị, và ngay cả máy bay chở hàng cũng có những hạn chế nghiêm ngặt về kích thước pin và yêu cầu đóng gói. Những hạn chế này tạo ra những thách thức về hậu cần cho việc phân phối quốc tế, đặc biệt là đối với hệ thống pin dung lượng cao hơn vượt quá 100 Watt-giờ.

Các phương pháp vận chuyển thay thế như vận chuyển đường biển làm tăng thời gian vận chuyển, thường mất thêm 3-5 tuần cho các chuyến vận chuyển quốc tế so với vận chuyển hàng không. Các mốc thời gian kéo dài này làm tăng nhu cầu về vốn lưu động vì hàng tồn kho mất nhiều thời gian vận chuyển hơn. Có thể cần các container có kiểm soát khí hậu để ngăn ngừa nhiệt độ khắc nghiệt trong quá trình vận chuyển đường biển, làm tăng chi phí vận chuyển có thể vượt quá $2.000 cho mỗi container vận chuyển đối với các tuyến đường xuyên đại dương.

Nhóm hậu cần của chúng tôi giải quyết những thách thức này bằng cách triển khai các kho dự trữ khu vực chiến lược cho các mẫu pin thường dùng, cho phép phản hồi nhanh hơn với các yêu cầu của khách hàng trong khi vẫn tuân thủ các quy định về vận chuyển. Đối với các thiết kế pin tùy chỉnh, chúng tôi hợp tác với khách hàng ngay từ đầu quá trình phát triển để thiết lập kỳ vọng về mốc thời gian thực tế, tính đến sự phức tạp cần thiết trong quá trình vận chuyển. Những cân nhắc về hậu cần này làm tăng thêm chi phí gián tiếp, cuối cùng ảnh hưởng đến giá pin lithium so với các giải pháp thay thế ít được quản lý hơn.

Giới hạn của trạng thái sạc

Quy định quản lý vận chuyển pin lithium bao gồm các giới hạn trạng thái sạc (SoC) cụ thể nhằm mục đích giảm rủi ro trong quá trình vận chuyển. Các yêu cầu hiện tại chỉ định trạng thái sạc tối đa là 30% cho các cell và pin lithium-ion được vận chuyển riêng (không chứa trong thiết bị). Yêu cầu này tạo ra các bước xử lý bổ sung trong quy trình sản xuất của chúng tôi, vì mỗi pin phải trải qua quy trình xả có kiểm soát để đạt đến trạng thái phù hợp để vận chuyển.

Đối với chúng tôi pin dung lượng cao 51,8V, quá trình xả này có thể mất 4-6 giờ cho mỗi gói trên thiết bị chuyên dụng kiểm soát chính xác tốc độ xả trong khi theo dõi điện áp của từng cell. Năng lượng xả là tổn thất sản xuất, vì pin sau đó phải được người dùng cuối sạc lại trước khi sử dụng lần đầu. Chúng tôi tối ưu hóa quá trình này bằng cách thu hồi năng lượng trong chu kỳ xả thông qua các ngân hàng tải tái tạo, giúp giảm cả lãng phí năng lượng và tỏa nhiệt trong quá trình sản xuất.

Mặc dù các yêu cầu về quy định này làm tăng thêm sự phức tạp và chi phí cho hoạt động hậu cần pin lithium, nhưng chúng phản ánh các cân nhắc về an toàn hợp pháp liên quan đến các nguồn năng lượng có mật độ năng lượng cao này. Các chương trình tuân thủ toàn diện của chúng tôi đảm bảo rằng tất cả các loại pin đều đến tay khách hàng một cách an toàn trong khi vẫn duy trì sự tuân thủ đầy đủ theo quy định, bảo vệ cả sự an toàn của con người và các cân nhắc về môi trường trong toàn bộ chuỗi cung ứng.

Nghiên cứu, Phát triển và Cải tiến liên tục

Bối cảnh công nghệ phát triển nhanh chóng cho pin lithium thúc đẩy đầu tư liên tục đáng kể vào nghiên cứu và phát triển. Các chi phí R&D này đóng góp khoảng 5-10% vào tổng chi phí pin nhưng cho phép cải thiện hiệu suất liên tục khiến pin lithium ngày càng có giá trị mặc dù có mức giá cao.

Tối ưu hóa hóa học và khoa học vật liệu

Ở cấp độ tế bào, nghiên cứu đang diễn ra tập trung vào những cải tiến gia tăng về mật độ năng lượng, vòng đời, khả năng sạc nhanh và hiệu suất nhiệt độ. Nhóm kỹ thuật của chúng tôi hợp tác với các nhà sản xuất tế bào để đánh giá các công nghệ vật liệu mới nổi như anode tăng cường silicon có thể tăng công suất lên 20-40% so với các công thức than chì truyền thống. Những vật liệu tiên tiến này thường có giá cao trong quá trình thương mại hóa ban đầu, với chi phí giảm dần khi quy mô sản xuất mở rộng.

Đối với các ứng dụng ưu tiên hiệu suất nhiệt độ khắc nghiệt, chẳng hạn như hệ thống pin nhiệt độ cực thấp, các công thức điện phân chuyên dụng kết hợp các gói phụ gia được cân bằng cẩn thận giúp duy trì tính di động của ion ở nhiệt độ thấp tới -40°C. Các hỗn hợp điện phân tùy chỉnh này trải qua quá trình thử nghiệm mở rộng để xác minh hiệu suất ở nhiệt độ thấp đồng thời đảm bảo khả năng tương thích với các thành phần khác của cell trong suốt thời gian sử dụng dự kiến. Việc phát triển và xác nhận các công thức chuyên dụng này là khoản đầu tư đáng kể ảnh hưởng đến chi phí sản phẩm nhưng mang lại hiệu suất vượt trội trong môi trường đầy thách thức.

Cải tiến an toàn thông qua khoa học vật liệu là một lĩnh vực nghiên cứu tích cực khác. Vật liệu tách có lớp phủ gốm hoặc đặc tính đóng nhiệt nội tại làm tăng chi phí thành phần nhưng cải thiện đáng kể độ an toàn ở cấp độ tế bào bằng cách cung cấp thêm khả năng bảo vệ chống lại hiện tượng đoản mạch bên trong. hệ thống pin an toàn cao đối với các ứng dụng y tế, hãy kết hợp các bộ tách cao cấp này mặc dù chi phí cao hơn 30-40% so với vật liệu tiêu chuẩn, vì tính an toàn được cải thiện biện minh cho chi phí bổ sung cho các ứng dụng quan trọng.

Đổi mới quy trình sản xuất

Việc cải tiến liên tục trong các kỹ thuật sản xuất thúc đẩy cả việc cải thiện chất lượng và giảm dần chi phí cho pin lithium. Các đối tác sản xuất của chúng tôi triển khai các công nghệ như cắt laser cho vật liệu điện cực, giảm sự thay đổi về kích thước đồng thời loại bỏ rủi ro ô nhiễm liên quan đến các công cụ cắt cơ học. Các hệ thống kiểm tra quang học tự động với các thuật toán học máy phát hiện các khuyết tật tinh vi có thể thoát khỏi sự quan sát của con người, đảm bảo chất lượng đồng đều đồng thời giảm chi phí lao động.

Tự động hóa lắp ráp tiếp tục tiến triển, với robot chuyên dụng xử lý các hoạt động ngày càng tinh vi trước đây chỉ giới hạn ở chế biến thủ công. Những cải tiến sản xuất này đòi hỏi đầu tư vốn đáng kể nhưng dần dần giảm chi phí sản xuất thông qua năng suất được cải thiện, yêu cầu lao động giảm và tính nhất quán được nâng cao. Đối với các định dạng ô đã được thiết lập như ô hình trụ 18650 được sử dụng trong nhiều hệ thống pin của chúng tôi, thiết bị sản xuất đã phát triển qua nhiều thế hệ, mỗi thế hệ đều mang lại những cải tiến gia tăng về hiệu quả chi phí.

Cải thiện hiệu quả năng lượng trong quy trình sản xuất là một lĩnh vực trọng tâm khác. Hoạt động sấy điện cực theo truyền thống tiêu thụ nhiều năng lượng, nhưng các công nghệ tiên tiến như sấy hỗ trợ bằng vi sóng có thể giảm mức tiêu thụ năng lượng xuống 30-50% trong khi cải thiện chất lượng lớp phủ. Nhu cầu năng lượng chu trình hình thành giảm thông qua các giao thức sạc được tối ưu hóa đạt được cùng kết quả điện hóa với mức năng lượng đầu vào giảm. Những cải tiến quy trình này dần dần giảm chi phí sản xuất đồng thời cải thiện dấu chân môi trường của quá trình sản xuất pin.

Sự phát triển của hệ thống quản lý pin

Các hệ thống điện tử điều khiển pin lithium liên tục được phát triển để nâng cao chức năng trong khi giảm chi phí linh kiện. Các thiết kế BMS ban đầu sử dụng các linh kiện rời rạc để giám sát điện áp và chức năng bảo vệ, trong khi các hệ thống hiện tại tích hợp các chức năng này vào các IC chuyên dụng giúp giảm cả số lượng linh kiện và yêu cầu về không gian bo mạch. Các giải pháp tích hợp này cải thiện độ tin cậy thông qua việc giảm các điểm kết nối trong khi giảm chi phí sản xuất thông qua lắp ráp đơn giản hóa.

Của chúng tôi thiết kế BMS thế hệ mới nhất triển khai các thuật toán tiên tiến thích ứng với đặc điểm lão hóa của pin, duy trì hiệu suất tối ưu trong suốt vòng đời sử dụng. Các phương pháp học máy phân tích các mẫu sử dụng để tối ưu hóa hồ sơ sạc cho các ứng dụng cụ thể, có khả năng kéo dài vòng đời thêm 15-25% so với các hệ thống quản lý tham số cố định. Những cải tiến phần mềm này làm tăng chi phí phát triển nhưng mang lại giá trị đáng kể thông qua việc cải thiện tuổi thọ và hiệu suất của pin.

Các tính năng kết nối không dây ngày càng xuất hiện nhiều trong các hệ thống pin hiện đại, cho phép giám sát từ xa, chẩn đoán và thậm chí là cập nhật chương trình cơ sở cho các loại pin đã triển khai. Mặc dù các khả năng này làm tăng chi phí thành phần thông qua việc bổ sung các mô-đun Bluetooth, WiFi hoặc truyền thông di động, nhưng chúng tạo ra giá trị bằng cách cho phép bảo trì phòng ngừa và tối ưu hóa hiệu suất trong suốt vòng đời của pin. Đối với các khách hàng thương mại của chúng tôi sử dụng đội xe lớn các thiết bị chạy bằng pin, các tính năng pin được kết nối này mang lại những lợi ích vận hành đáng kể, biện minh cho chi phí bổ sung của chúng.

Kết luận: Giá trị đề xuất đang phát triển của pin lithium

Chi phí cao hơn liên quan đến công nghệ pin lithium phản ánh vật liệu tiên tiến, quy trình sản xuất phức tạp, hệ thống kiểm soát tinh vi và các yêu cầu tuân thủ quy định cần thiết để mang lại hiệu suất vượt trội. Như chúng tôi đã khám phá, mỗi thành phần của chuỗi giá trị pin lithium đều liên quan đến các công nghệ chuyên biệt và kỹ thuật chính xác góp phần vào tổng chi phí sản xuất. Tuy nhiên, sự phát triển liên tục của công nghệ này dần cải thiện đề xuất giá trị thông qua cả việc cải thiện hiệu suất và giảm chi phí gia tăng.

Đối với các ứng dụng từ thiết bị điện tử cầm tay đến xe điện và lưu trữ năng lượng cố định, pin lithium cung cấp các khả năng mà các công nghệ thay thế không thể đạt được. Sự kết hợp giữa mật độ năng lượng cao, vòng đời tuyệt vời, yêu cầu bảo trì tối thiểu và quỹ đạo chi phí giảm khiến chúng ngày càng cạnh tranh mặc dù có mức giá ban đầu cao. Tại Vade Battery, chúng tôi tập trung vào việc tối ưu hóa từng khía cạnh của thiết kế và sản xuất pin để mang lại giá trị tối đa cho các yêu cầu ứng dụng cụ thể, cân bằng hiệu suất, độ an toàn, tuổi thọ và các cân nhắc về chi phí.

Thị trường pin lithium tiếp tục phát triển nhanh chóng, với những đột phá trong nghiên cứu thường xuyên thúc đẩy ranh giới hiệu suất trong khi quy mô sản xuất dần dần giảm chi phí sản xuất. Các tổ chức đánh giá các giải pháp lưu trữ năng lượng nên cân nhắc cả chi phí mua ban đầu và giá trị dài hạn, bao gồm các yếu tố như vòng đời, yêu cầu bảo trì, hiệu quả năng lượng và lợi ích vận hành của các tính năng tiên tiến. Nhóm kỹ sư của chúng tôi chuyên điều hướng các cân nhắc phức tạp này để phát triển các giải pháp pin được tối ưu hóa cho các yêu cầu ứng dụng cụ thể.

Đối với các tổ chức đang khám phá các giải pháp pin lithium tùy chỉnh, chúng tôi mời bạn liên hệ với đội ngũ kỹ sư của chúng tôi hoặc gửi các yêu cầu cụ thể thông qua chúng tôi cổng thông tin yêu cầu thiết kế pin lithium. Các chuyên gia kỹ thuật của chúng tôi có thể đưa ra các khuyến nghị chi tiết dựa trên yêu cầu ứng dụng của bạn, giúp bạn cân nhắc giữa khả năng hiệu suất và chi phí để phát triển giải pháp lưu trữ năng lượng tối ưu.