Akıllı telefonlardan elektrikli araçlara kadar her şeye güç veren lityum piller, zamanımızın en dönüştürücü enerji depolama teknolojilerinden birini temsil ediyor. Yine de enerji yoğunluğu ve performanstaki tüm avantajlarına rağmen, lityum piller geleneksel pil kimyalarına kıyasla önemli bir fiyat primi talep ediyor. Vade Battery'de, geliştirme konusunda uzmanlaşıyoruz özel lityum pil çözümleri kompakttan başlayarak 7.4V pil paketleri tüketici elektroniğinden endüstriyel sınıfa kadar 72V enerji depolama sistemleriMühendislik ekibimiz, lityum pil üretimini etkileyen maliyet faktörleriyle günlük olarak çalışarak, giderleri yönetirken performansı optimize etmek için stratejiler geliştiriyor. Bu kapsamlı analiz, lityum pil maliyetlerine birincil katkıda bulunanları araştırıyor ve premium fiyatlandırmalarının ardındaki üretim gerçeklerini açıklıyor.

Hammadde Maliyetleri ve Tedarik Zinciri Faktörleri

The fundamental building blocks of lithium batteries represent the single largest cost component in their production. According to the U.S. Department of Energy’s 2023 cost analysis, raw materials typically account for 50-70% of a lithium battery’s manufacturing cost. This significant expense stems from both the intrinsic value of the materials and the complex global supply chain required to process and deliver them to battery manufacturers.

Kritik Metaller ve Piyasa Dinamikleri

Lityum, bu pillere isimlerini vermelerine rağmen, genellikle toplam hücre malzemelerinin ağırlıkça 5%'den azını oluşturur. Ancak, lityum karbonat fiyatlandırması aşırı oynaklık gösterir ve Benchmark Mineral Intelligence'a göre son beş yılda piyasa oranları metrik ton başına $15.000 ile $80.000 arasında dalgalanmıştır. Bu oynaklık, her şey için üretim maliyetlerimizi doğrudan etkiler ultra düşük sıcaklık pil serisi standartlara uygun 48V akü sistemleri.

Even more significant are the cathode metals that determine a battery’s performance characteristics. Cobalt, a critical component in high-energy-density NMC (Nickel-Manganese-Cobalt) cathodes, routinely trades above $30,000 per metric ton. Nearly 70% of global cobalt production comes from the Democratic Republic of Congo, creating both supply chain vulnerabilities and ethical sourcing concerns. Nickel, another essential cathode component, has seen its own price volatility with spot prices periodically exceeding $20,000 per ton following supply disruptions.

Maksimum enerji yoğunluğundan ziyade uzun çevrim ömrüne ve güvenliğe öncelik veren uygulamalar için genellikle şunları uygularız: LiFePO₄ (lithium iron phosphate) kimya. Bu, kobalt ve nikele olan bağımlılığı azaltırken, LFP katot malzemeleri için gereken özel üretim süreçleri kendi maliyet faktörlerini ortaya çıkarır. Fosfat öncülleri, uygun kristal yapıyı elde etmek için sentez sırasında hassas kontrol gerektirir ve daha bol miktarda baz metal kullanıldığında bile üretim masraflarına katkıda bulunur.

Elektrolit ve Ayırıcı Malzeme Hususları

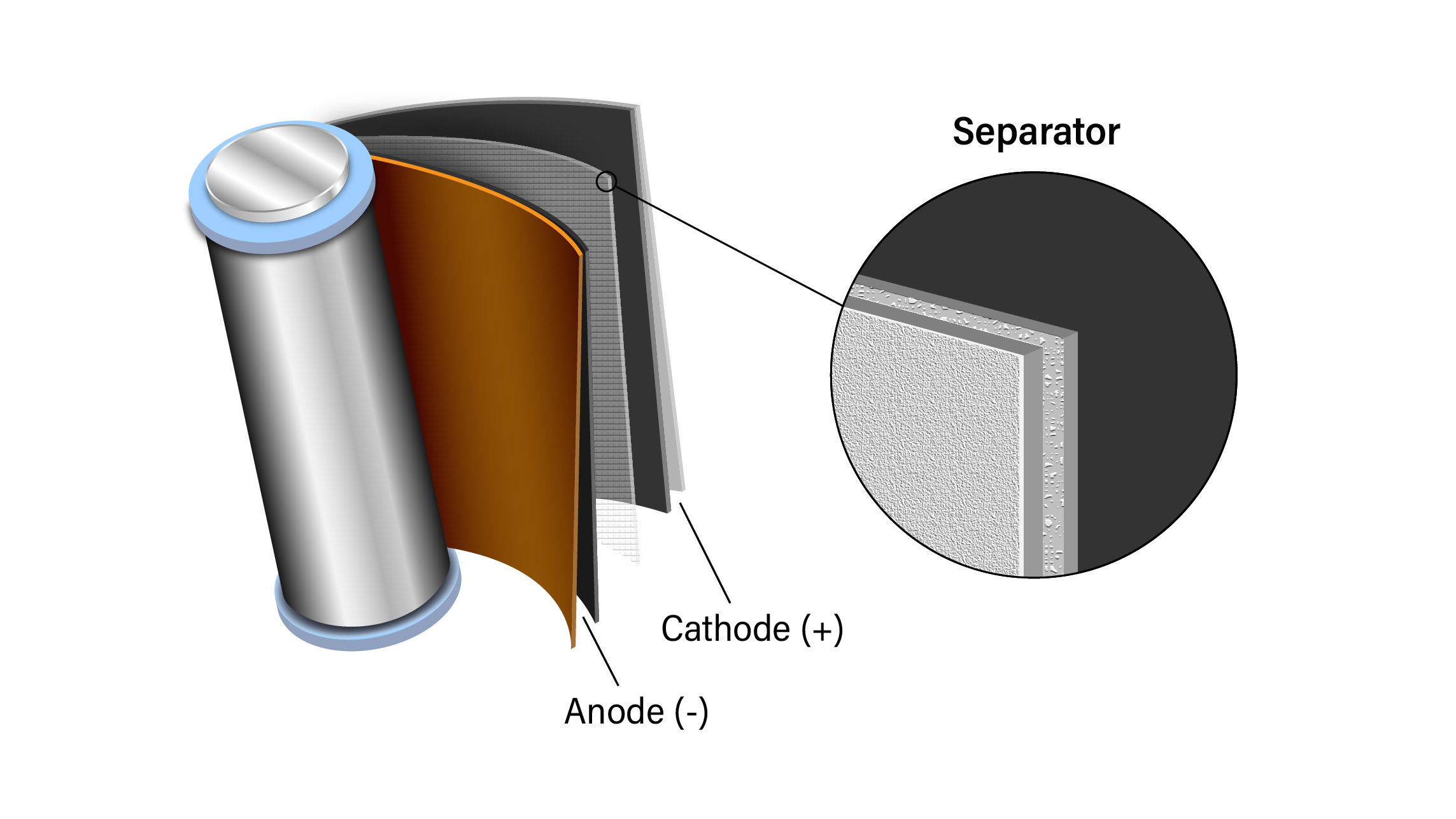

Beyond the visible metals that capture most attention, the electrolyte and separator materials represent critical components with substantial cost implications. High-purity electrolyte solutions typically utilize lithium hexafluorophosphate (LiPF₆) salt in organic solvents, with manufacturing costs influenced by required purity levels exceeding 99.99% to prevent side reactions that would degrade battery performance.

Genellikle özel mikro gözenekli polietilen veya polipropilen filmlerden üretilen ayırıcı malzemeler, hassas kalınlık kontrolü (tipik olarak 15-25 mikron) ve düzgün gözeneklilik gerektirir. Bu ayırıcı filmler, elektrotlar arasında lityum iyon taşınmasına izin verirken mekanik bütünlüğü korumalıdır. Bu özelliklere sahip ayırıcıların üretimi, son hücreye önemli maliyet ekleyen özel ekstrüzyon ve germe işlemleri gerektirir. Bizim için yüksek performanslı 51.8V pil paketleri, we utilize ceramic-coated separators that enhance thermal stability at temperatures up to 180°C but add approximately 15-20% to the material cost component.

Küresel Tedarik Zinciri Güvenlik Açıkları

The geographically concentrated nature of battery material processing creates additional cost pressures through supply chain risk premiums. According to the International Energy Agency’s 2023 report on critical minerals, China processes approximately 60% of the world’s lithium, 70% of cobalt, and 80% of graphite used in battery anodes. This concentration creates strategic vulnerabilities for battery manufacturers outside these regions.

Bu tedarik zinciri risklerini farklı bölgelerdeki birden fazla kalifiye malzeme tedarikçisiyle stratejik ortaklıklar kurarak azaltıyoruz, ancak çeşitlendirmenin kendi maliyet etkileri de var. Kalite kontrol sistemleri tedarikçiler arasında çoğaltılmalı ve yeni malzeme kaynakları için yeterlilik testleri araştırma ve geliştirme giderlerine ekleniyor. Taşıma maliyetleri de malzeme giderlerine önemli ölçüde etki ediyor ve reaktif elektrot malzemeleri ve uçucu elektrolit bileşenleri için özel taşıma gereksinimleri bulunuyor. Bu lojistik hususlar, bizim gibi daha büyük formatlı sistemlerimiz için giderek daha önemli hale geliyor. endüstriyel sınıf 72V pil paketleri önemli miktarda malzeme gerektiren.

Karmaşık Üretim Süreçleri

Ham maddelerin işlevsel lityum pil hücrelerine dönüştürülmesi, sıkı hassasiyet gereksinimleri olan karmaşık üretim süreçleri gerektirir. Bu özel üretim teknikleri, lityum pillerin nihai maliyetine önemli ölçüde katkıda bulunur ve üretim karmaşıklığı yaklaşık 20-30% üretim giderine karşılık gelir.

Hücre Üretiminde Hassasiyet Gereksinimleri

Manufacturing lithium battery cells demands extraordinary precision at nearly every step of the process. Electrode coating represents one of the most critical operations, requiring uniform application of active materials onto metallic current collectors (copper for anodes, aluminum for cathodes) with thickness variations typically held below ±2 micrometers. This precision directly impacts cell capacity, internal resistance, and cycle life performance.

Bizim 18650 hücre tabanlı pil paketleri Bu silindirik formatta onlarca yıllık üretim iyileştirmesinden faydalanın, ancak üretim hala tutarlı gerilim kontrolüne sahip elektrotları sarmak için sofistike makineler gerektiriyor. Alan kısıtlamalı uygulamalarda kullanılan özel prizmatik ve kese hücre formatlarımız için, bu geometriler hassas hizalama ile elektrot düzeneklerini istiflemek veya katlamak için özel ekipman gerektirdiğinden üretim karmaşıklığı daha da artar.

Cell finishing operations add another layer of manufacturing complexity. The electrolyte filling process must occur in extremely dry environments (typically below 100 ppm moisture) to prevent contamination that would cause performance degradation. Formation cycling—the initial charge-discharge sequences that establish the solid-electrolyte interphase (SEI) layer—requires precision control of current and voltage profiles over periods ranging from 24-72 hours, with significant energy consumption and specialized equipment needs.

Temiz Oda Gereksinimleri ve Kalite Kontrolü

Lityum piller, olağanüstü temizlik standartlarına sahip üretim ortamları gerektirir. 10 mikron kadar küçük parçacıklar, hücreler içinde dahili kısa devreler oluşturabilir veya bozulma mekanizmalarını hızlandırabilir. Üretim ortaklarımız, pil üretimine önemli operasyonel maliyetler ekleyen sofistike hava filtreleme sistemleri, özel işçi giysileri ve sıkı kontaminasyon kontrol protokolleri ile ISO Sınıf 7-8 temiz oda tesislerini korur.

Kalite kontrolü, lityum pil üretiminde önemli bir diğer masrafı temsil eder. Her hücre, elektrotların otomatik optik muayenesi, dahili kusurları tespit etmek için X-ışını muayenesi ve elektrolit dolumunu doğrulamak için hassas ağırlık ölçümleri dahil olmak üzere birden fazla muayene noktasından geçer. Bizim için görev açısından kritik 46.8V pil sistemleri Tıbbi uygulamalarda kullanılan 100% hücreleri, performansı etkileyebilecek ince üretim hatalarını tespit etmek için genişletilmiş açık devre voltaj izleme de dahil olmak üzere ek taramalardan geçer.

Bu kalite kontrol önlemleri, uzmanlaşmış ekipman ve işçilik yoluyla doğrudan maliyetler ekler ancak saha arızalarını önleyerek ve güvenliği artırarak önemli bir değer sunar. Dahili verilerimiz, kapsamlı tarama süreçlerinin, erken arızaya veya düşük performansa yol açabilecek küçük kusurlara sahip yaklaşık 2-5% hücreyi tespit ettiğini ve gelişmiş güvenilirlik yoluyla ek üretim masrafını haklı çıkardığını göstermektedir.

Otomasyon ve Ölçek Zorlukları

Otomasyon bazı üretim maliyetlerini düşürmüş olsa da, lityum pil üretiminin hassas gereksinimleri yalnızca mekanizasyon yoluyla maliyet düşürme potansiyelini sınırlar. Elektrot işleme sistemleri, tutarlı gerilim kontrolüyle son derece ince, kolay hasar gören malzemeleri yönetmelidir. Montaj işlemleri, ultrasonik veya lazer kaynak sistemlerinin akım toplayıcı sekmelerini mikrometre cinsinden ölçülen toleranslarla birleştirdiği sekme kaynağı gibi görevler için özel takımlar gerektirir.

Üretimi ölçeklendirme zorluğu, lityum pil üretiminde bir diğer maliyet faktörünü temsil eder. Ölçek ekonomilerinin öngörülebilir maliyet eğrilerini takip ettiği birçok teknolojinin aksine, lityum pil üretimi, verimin kalite kontrolüne karşı dikkatli bir şekilde dengelenmesini gerektirir. Üretim hızı, hücreler hizmete girene kadar ortaya çıkmayabilecek ince kusurların ortaya çıkma riskini artırır. Bizim için yüksek güvenilirlikli 24V akü sistemleri Kritik altyapı uygulamalarında, maksimum verimden çok tutarlılığı ön planda tutan üretim süreçlerine öncelik veriyor ve performans güvenilirliğini sağlamak için ilişkili maliyet primini kabul ediyoruz.

Üretim sırasında enerji tüketimi başka bir önemli masraf daha ekler. Hücre montajı için gereken kuru oda ortamları genellikle bağıl nemi 1%'nin altında tutar ve önemli miktarda nem giderme sistemleri gerektirir. Formasyon döngüsü önemli miktarda elektrik tüketir ve elektrot kurutma ve elektrolit aktivasyonu için termal işlem adımları uzun süreler boyunca hassas sıcaklık kontrolü gerektirir. Bu enerji yoğun süreçler üretim maliyetlerine katkıda bulunurken aynı zamanda pil üretiminin karbon ayak izini de etkiler.

Pil Yönetim Sistemleri ve Güvenlik Özellikleri

Lityum pilleri yönetmek için gereken sofistike elektronikler, genel maliyet yapılarının önemli bir bölümünü temsil eder. Daha basit pil kimyalarının aksine, lityum hücreler, hizmet ömürleri boyunca güvenli ve verimli bir şekilde çalışmasını sağlamak için dikkatli izleme ve kontrol gerektirir. Bu koruma sistemleri, karmaşıklık ve işlevselliğe bağlı olarak genellikle toplam paket maliyetlerinin 15-25%'sini oluşturur.

Lityum Pillerde BMS'nin Kritik Rolü

Ürettiğimiz her lityum pil paketi bir Pil Yönetim Sistemi (BMS) belirli uygulama gereksinimlerine göre uyarlanmıştır. Bu elektronik kontrol sistemleri birden fazla kritik işlevi yerine getirir: şarj sırasında hücrelerin güvenli voltaj sınırlarını aşmasını önlemek, hasar verici aşırı akım koşullarını önlemek için deşarj oranlarını izlemek, tek tek hücreler arasında şarj seviyelerini dengelemek ve paket içindeki birden fazla noktada sıcaklığı izlemek.

Bizim için 12V lityum pil değişimleri endüstriyel ekipmanlarda kullanılan, deşarj döngüsü boyunca hücre voltaj dengesizliğini 50mV'un altında tutan BMS tasarımlarını uygularız ve temel korumaya sahip sistemlere kıyasla faydalı ömrü önemli ölçüde uzatırız. Bu özel kontrol sistemlerinin geliştirme maliyetleri, hem donanım mühendisliğini hem de kapsamlı ürün yazılımı geliştirmeyi içerir ve tescilli algoritmalar, değişen çalışma koşulları altında binlerce test döngüsü boyunca iyileştirilir.

BMS karmaşıklığı pil voltajı ve kapasitesiyle ölçeklenir. yüksek voltajlı 72V sistemler Bağımsız aşırı sıcaklık izleme, çoklu akım sensörleri ve gelişmiş izolasyon izleme ile yedekli koruma katmanlarını birleştirerek güvenlik tehlikeleri yaratmadan önce izolasyon bozulmasını tespit edin. Bu gelişmiş özellikler, otomotiv nitelikli mikrodenetleyiciler, hassas analog-dijital dönüştürücüler ve algılama ve kontrol devreleri arasında çoklu izolasyon katmanları dahil olmak üzere daha yüksek dereceli bileşenler gerektirir.

Koruma Devresi Özellikleri ve Maliyetleri

Lityum pil paketindeki koruma bileşenleri, zorlu koşullar altında çalışırken olağanüstü güvenilirlik standartlarını karşılamalıdır. Akım algılama elemanları, yüksek güçlü sistemlerimizde bekleme sırasında miliamperlerden tepe yükleri sırasında yüzlerce ampere kadar değişen akışları doğru bir şekilde ölçmelidir. Sıcaklık izleme, termal modelleme yoluyla belirlenen ve kalifikasyon testi sırasında kızılötesi görüntüleme ile doğrulanan stratejik konumlara yerleştirilmiş termistör veya dijital sıcaklık sensörleri ağları gerektirir.

| Koruma Özelliği | Tipik Bileşen Maliyet Aralığı | Performans Spesifikasyonu |

|---|---|---|

| Hücre voltajı izleme | $0.25-1.50 hücre başına | ±10mV accuracy, 50ms sampling rate |

| Akım algılama | $3.50-20.00 paket başına | ±1% accuracy, response time 500V isolation, <250μA leakage |

| İletişim arayüzü | $5.00-35.00 paket başına | CAN veri yolu, Modbus veya tescilli protokol |

Maksimum hata toleransı gerektiren uygulamalar için, örneğin: tıbbi sınıf 36V pil paketleri, bağımsız voltaj referansları ve ölçümleri çapraz kontrol eden ayrı mikrodenetleyicilerle çift yedekli izleme sistemleri uyguluyoruz. Bu yedekli mimariler, arızanın bir seçenek olmadığı kritik uygulamalar için güvenliği önemli ölçüde artırırken bileşen maliyetlerini de artırıyor.

Modern BMS tasarımlarına yerleştirilen zeka, temel güvenlik işlevlerinin ötesine geçerek pil ömrünü ve performansını artıran özellikleri içerir. Gelişmiş şarj durumu tahmin algoritmaları, voltaj ölçümlerini coulomb sayımı ve empedans takibiyle birleştirerek deşarj döngüsü boyunca doğru kapasite bilgisi sağlar. Termal yönetim kontrol arayüzleri, yüksek deşarj uygulamalarında aktif soğutma sistemlerini düzenler ve zorlu kullanım durumlarında sıcaklık sapmalarını önleyerek hücre ömrünü korur.

Test ve Sertifikasyon Gereksinimleri

The regulatory requirements for lithium battery safety represent another significant cost driver. Every battery design we produce undergoes comprehensive certification testing according to standards including UN 38.3 for transportation safety, IEC 62133 for cell safety, and UL 1642/2054 for various applications. These testing protocols include extreme abuse conditions such as crush testing, penetration resistance, thermal cycling between -40°C and +75°C, and short-circuit evaluation.

Bizim için ulaşım odaklı 48V akü sistemleri, ECE R100 (otomotiv uygulamaları için) veya EN 50604 (hafif elektrikli araçlar için) gibi ek standartlar geçerli olabilir ve daha fazla uzmanlaşmış test gerektirebilir. Bu sertifikasyon süreçleri genellikle karmaşıklığa ve uygulama gereksinimlerine bağlı olarak pil modeli başına $15.000-$50.000 arasında bir maliyete sahiptir. Bu masraflar üretim hacimleri arasında amortize edilirken, uzmanlaşmış pil çözümleri için geliştirme maliyetlerine önemli ölçüde katkıda bulunurlar.

Dahili testler, uygulamaya özgü doğrulamayı içerecek şekilde düzenleyici gerekliliklerin ötesine uzanır. Titreşim yoğun ortamlar için tasarlanan piller için, yıllarca süren hizmeti haftalarca süren laboratuvar değerlendirmesine sıkıştırmak için hızlandırılmış saha koşullarını taklit eden elektrodinamik çalkalayıcılar üzerinde genişletilmiş testler yürütüyoruz. Özel çevre odaları, deniz uygulamaları için aşırı sıcaklıkları, nem döngüsünü ve tuz sisi maruziyetini simüle eder. Bu kapsamlı test programları geliştirme masraflarına eklenir ancak pillerimizin amaçlanan hizmet ömürleri boyunca güvenilir performans sağlamasını garanti eder.

Paketleme ve Mekanik Entegrasyon Giderleri

Bireysel lityum hücrelerini işlevsel pil sistemlerine dönüştürmek, çeşitli ortamlarda güvenli ve güvenilir bir şekilde çalışmayı sağlarken elektrokimyasal bileşenleri koruyan sofistike paketleme teknolojileri gerektirir. Bu mekanik entegrasyon elemanları, genel pil maliyetlerine 10-15% ekler ancak performansı ve güvenliği doğrudan etkileyen temel koruma ve işlevsellik sağlar.

Muhafaza Malzemeleri ve Üretimi

Lityum pil paketleri için koruyucu muhafaza, aynı anda birden fazla zorlu gereksinimi karşılamalıdır. Bizim için endüstriyel 51.2V akü sistemleri, enclosures typically utilize aluminum alloys with wall thicknesses ranging from 1.5-3mm, providing excellent thermal conductivity, electromagnetic shielding, and mechanical protection. Computer-controlled machining processes with tolerances held to ±0.1mm ensure precise component fitment, but these manufacturing techniques add significant cost compared to simple plastic molding processes used for less demanding applications.

Aşırı çevresel maruziyete sahip uygulamalar ek koruma önlemleri gerektirir. IP67 dereceli muhafazalar undergo pressure testing to verify water and dust exclusion at depths up to 1 meter. Specialized gasket materials maintain sealing performance across temperature ranges from -40°C to +85°C while resisting degradation from ultraviolet exposure and chemical contaminants. These advanced sealing systems add component costs while requiring precise manufacturing to maintain compression forces within specified limits.

Pil muhafazalarının yapısal tasarımı, bileşenler arasındaki termal genleşme farklarını, titreşim izolasyonunu ve uygulamaya uygun darbe direncini de hesaba katmalıdır. Mühendislik ekibimiz, bu tasarımları optimize etmek için sonlu eleman analizini kullanarak yapısal bütünlüğü korurken malzeme kullanımını azaltır. Taşınabilir ekipmanlar gibi ağırlığa duyarlı uygulamalar için Hafif 7.4V pil paketleriAlüminyum alternatiflerine kıyasla ağırlığı 40%'ye kadar azaltan kompozit muhafaza malzemeleri kullanıyoruz, ancak bu gelişmiş malzemeler genellikle muhafaza maliyet bileşenine 25-30% ekliyor.

Isı Yönetim Sistemleri

Etkili termal yönetim, lityum pil tasarımındaki en önemli mühendislik zorluklarından birini temsil eder. Hücre performansı, uzun ömürlülüğü ve güvenliği, her kimyanın belirli optimum aralıklara sahip olmasıyla uygun çalışma sıcaklıklarının korunmasına bağlıdır. Orta düzeyde güç gereksinimi olan uygulamalar için, stratejik hücre aralığı ve termal olarak iletken malzemeler aracılığıyla pasif soğutma yeterli olabilir ve genel sisteme minimum maliyet ekleyebilir.

Ancak, bizimki gibi yüksek deşarj uygulamaları 72V çekiş akü sistemleri aktif termal yönetim çözümleri gerektirir. Bunlar genellikle hassas akış kontrolüne sahip sıvı soğutma devreleri, paketin içindeki birden fazla noktada sıcaklık sensörleri ve hem mevcut çalışma koşullarına hem de termal geçmişe göre soğutma yoğunluğunu ayarlayan kontrol algoritmaları içerir. Pompaların, ısı eşanjörlerinin, sıcaklık sensörlerinin ve kontrol elektroniğinin eklenmesi toplam paket maliyetine 15-30% ekleyebilir, ancak bu sistemler aksi takdirde pil ömrünü kısaltacak termal bozulmayı önlerken sürekli yüksek güçte çalışmayı mümkün kılar.

Even batteries without active cooling require careful thermal design. We utilize specialized gap-filling materials with thermal conductivity values between 3-8 W/m·K to transfer heat from cells to external enclosure surfaces. These thermally conductive but electrically insulating compounds add material cost and assembly complexity but substantially improve temperature uniformity across cell groups. For applications with intermittent high-discharge requirements, we incorporate faz değişim malzemeleri Yoğun yük dönemlerinde ısıyı emen ve dinlenme dönemlerinde bu ısıyı kademeli olarak serbest bırakan, yaşlanma mekanizmalarını hızlandıracak sıcaklık dalgalanmalarını azaltan sistemlerdir.

Bağlantı Teknolojileri

Bireysel hücreler arasındaki bağlantılar, lityum pil sistemlerindeki bir diğer kritik maliyet bileşenini temsil eder. Bizim için 36V pil paketleri elektrikli aletlerde ve benzeri uygulamalarda kullanılan, hücreleri termal olarak iç bileşenlere zarar vermeden birleştirmek için hassas bir şekilde kontrol edilen kaynak penetrasyonuna sahip lazer kaynaklı nikel veya bakır baraları uygularız. Bu kaynak işlemleri, her bağlantı noktasında tutarlı elektrik direnci ve mekanik mukavemeti sağlamak için kapsamlı işlem izleme özelliğine sahip özel ekipman gerektirir.

Yüksek akım uygulamaları özellikle sağlam bağlantı sistemleri gerektirir. endüstriyel sınıf pil paketleri utilize interconnects capable of handling continuous currents exceeding 200A with temperature rise limited to 20°C above ambient. These heavy-duty connections typically use copper bus bars with cross-sectional areas determined through both electrical current capacity and mechanical strength requirements. Specialized plating processes, typically nickel or tin, protect these connections from oxidation while maintaining low contact resistance throughout the battery’s service life.

The internal wiring within battery packs represents another significant cost element. We select conductor sizes based on both continuous and peak current requirements, typically using silicone-insulated wire with temperature ratings exceeding 150°C to maintain safety margins during high-load operation. Terminal connections utilize crimped or ultrasonic welded terminations rather than soldered joints, as the latter can create weak points in high-vibration environments. These specialized connection techniques require dedicated tooling and process validation for each battery design, contributing to both development and production costs.

Taşımacılık ve Mevzuata Uygunluk

Lityum pillerin uluslararası nakliye düzenlemeleri kapsamında tehlikeli madde olarak sınıflandırılması benzersiz lojistik zorluklar ve ilişkili maliyetler yaratır. Bu düzenleyici gereklilikler yalnızca nakliye masraflarını değil aynı zamanda tasarım kararlarını, test protokollerini ve dokümantasyon sistemlerini de etkiler ve toplam pil maliyetlerine toplu olarak 8-12% ekler.

UN 38.3 Taşımacılık Test Gereksinimleri

Uluslararası olarak gönderilen tüm lityum piller, tehlikeli madde taşımacılığı için UN 38.3 düzenlemelerine uymalıdır. Bu kapsamlı test protokolü, pilleri sekiz özel suistimal testine tabi tutar: yükseklik simülasyonu, termal döngü, titreşim, şok, harici kısa devre, darbe/ezilme, aşırı şarj ve zorla deşarj. Her test dizisi, gözlemlenebilir hasar, sıcaklık artışı ve voltaj davranışına dayalı katı geçme/başarısızlık kriterleri ile farklı şarj durumlarında birden fazla pil örneği gerektirir.

Bizim için özel pil tasarımları, bu zorunlu testler genellikle boyuta ve karmaşıklığa bağlı olarak model başına $8.000-$15.000 arasında bir maliyete sahiptir. Uzman test laboratuvarları, bu standart protokoller için gereken kalibre edilmiş ekipmanı ve kontrollü ortamları korur. Bu masraflar genellikle üretim miktarları arasında amortize edilirken, özellikle sınırlı üretim hacimlerine sahip uzman piller için önemli bir geliştirme maliyetini temsil eder. Mühendislik ekibimiz, UN 38.3 testinde değerlendirilen belirli stres koşulları altında sağlamlığı artıran özellikler ekleyerek bu gereksinimleri göz önünde bulundurarak tasarımlar yapar.

İlk sertifikasyonun ötesinde, tehlikeli madde yönetmeliklerine devam eden uyumluluk her sevkiyat için ayrıntılı dokümantasyon gerektirir. Pil sistemlerimiz, Watt-saat kapasitesi, BM numaraları ve uygun tehlike uyarıları içeren zorunlu etiketleme içerir. Nakliye dokümantasyonu, IATA Tehlikeli Maddeler Yönetmelikleri'nin 2020 güncellemeleriyle önemli ölçüde değişen format ve içerik gereksinimleriyle birlikte BM 38.3 uyumluluğunu doğrulayan test özet bilgilerini içermelidir. Bu dokümantasyon sistemlerinin sürdürülmesi her pil sevkiyatına idari yük ekler.

Hava Taşımacılığı Kısıtlamaları ve Alternatifleri

Lityum piller için en önemli ulaşım zorluğu hava taşımacılığı kısıtlamalarını içerir. Mevcut IATA düzenlemeleri, lityum pillerin yolcu uçaklarında kargo olarak gönderilmesini, ekipmana takılı veya ekipmanla paketlenmiş olmadıkça yasaklar ve hatta kargo uçaklarında bile pil boyutu ve paketleme gereksinimleri konusunda katı sınırlamalar vardır. Bu kısıtlamalar, özellikle bizim için uluslararası dağıtımda lojistik zorluklar yaratır. daha yüksek kapasiteli pil sistemleri 100 Watt-saati aşan.

Okyanus taşımacılığı gibi alternatif nakliye yöntemleri, hava taşımacılığına kıyasla uluslararası hareketler için genellikle 3-5 hafta ekleyerek daha uzun transit süreleri getirir. Bu uzatılmış zaman çizelgeleri, envanterin transitte daha fazla zaman geçirmesi nedeniyle işletme sermayesi gereksinimlerini artırır. Okyanus taşımacılığı sırasında sıcaklık uçlarını önlemek için iklim kontrollü konteynerler gerekebilir ve bu da okyanus ötesi rotalar için nakliye konteyneri başına $2.000'i aşabilen navlun maliyetleri ekler.

Lojistik ekibimiz, yaygın olarak kullanılan pil modelleri için stratejik bölgesel envanterler uygulayarak bu zorlukların üstesinden gelir ve nakliye düzenlemelerine uyum sağlarken müşteri gereksinimlerine daha hızlı yanıt verir. Özel pil tasarımları için, gerekli nakliye karmaşıklığını hesaba katan gerçekçi zaman çizelgesi beklentileri oluşturmak için geliştirme sürecinin başlarında müşterilerle iş birliği yapıyoruz. Bu lojistik hususlar, nihayetinde daha az düzenlenmiş alternatiflere kıyasla lityum pil fiyatlandırmasını etkileyen dolaylı maliyetler ekler.

Şarj Durumu Sınırlamaları

Lityum pil taşımacılığını yöneten düzenlemeler, nakliye sırasında riski azaltmayı amaçlayan belirli şarj durumu (SoC) sınırlamalarını içerir. Mevcut gereksinimler, ayrı olarak gönderilen (ekipmanda bulunmayan) lityum iyon hücreleri ve piller için maksimum 30% şarj durumu belirtir. Bu gereksinim, her pilin nakliye için uygun duruma ulaşması için kontrollü bir deşarj prosedüründen geçmesi gerektiğinden, üretim iş akışımızda ek işleme adımları oluşturur.

Bizim için yüksek kapasiteli 51.8V piller, bu deşarj işlemi, deşarj oranlarını hassas bir şekilde kontrol ederken tek tek hücre voltajlarını izleyen özel ekipmanlarda paket başına 4-6 saat gerektirebilir. Deşarj edilen enerji, pillerin ilk kullanımdan önce son kullanıcı tarafından yeniden şarj edilmesi gerektiğinden bir üretim kaybını temsil eder. Bu işlemi, deşarj döngüsü sırasında rejeneratif yük bankaları aracılığıyla enerjiyi geri kazanarak optimize ediyoruz ve üretim sırasında hem enerji israfını hem de ısı oluşumunu azaltıyoruz.

Bu düzenleyici gereklilikler lityum pil lojistiğine karmaşıklık ve maliyet eklerken, bu yüksek enerji yoğunluklu güç kaynaklarıyla ilişkili meşru güvenlik hususlarını yansıtır. Kapsamlı uyumluluk programlarımız, tüm pillerin müşterilere güvenli bir şekilde ulaşmasını sağlarken, tam düzenleyici uyumluluğu koruyarak tedarik zinciri boyunca hem insan güvenliğini hem de çevresel hususları korur.

Araştırma, Geliştirme ve Sürekli İyileştirme

Lityum piller için hızla gelişen teknoloji manzarası, araştırma ve geliştirmeye yönelik önemli miktarda devam eden yatırımı teşvik eder. Bu Ar-Ge harcamaları, genel pil maliyetlerine yaklaşık 5-10% katkıda bulunur ancak lityum pilleri, yüksek fiyat noktalarına rağmen giderek daha değerli hale getiren sürekli performans iyileştirmelerini sağlar.

Kimya Optimizasyonu ve Malzeme Bilimi

Hücre düzeyinde, devam eden araştırmalar enerji yoğunluğu, çevrim ömrü, hızlı şarj kabiliyeti ve sıcaklık performansında kademeli iyileştirmelere odaklanmaktadır. Mühendislik ekibimiz, geleneksel grafit formülasyonlarına kıyasla kapasiteyi 20-40% artırabilen silikon destekli anotlar gibi ortaya çıkan malzeme teknolojilerini değerlendirmek için hücre üreticileriyle iş birliği yapmaktadır. Bu gelişmiş malzemeler genellikle ilk ticarileştirme sırasında yüksek fiyatlara sahiptir ve üretim ölçeklendikçe maliyetler kademeli olarak azalır.

Aşırı sıcaklık performansına öncelik veren uygulamalar için, örneğin: ultra düşük sıcaklıklı pil sistemleri, specialized electrolyte formulations incorporate carefully balanced additive packages that maintain ion mobility at temperatures as low as -40°C. These custom electrolyte blends undergo extensive testing to verify low-temperature performance while ensuring compatibility with other cell components over the intended service life. The development and validation of these specialized formulations represent significant investments that influence product costs but deliver exceptional performance in challenging environments.

Malzeme bilimi yoluyla güvenlik iyileştirmeleri başka bir aktif araştırma alanını temsil eder. Seramik kaplamalı veya içsel termal kapatma özelliklerine sahip ayırıcı malzemeler bileşen maliyetlerini artırır ancak dahili kısa devrelere karşı ek koruma sağlayarak hücre düzeyinde güvenliği önemli ölçüde iyileştirir. yüksek güvenlikli pil sistemleri Tıbbi uygulamalar için bu birinci sınıf ayırıcıları, standart malzemelere kıyasla maliyet primi yüksek olmasına rağmen, geliştirilmiş güvenlik sayesinde kritik uygulamalar için ek masrafı haklı çıkaracak şekilde kullanın.

Üretim Süreci Yeniliği

Üretim tekniklerindeki sürekli iyileştirmeler, lityum piller için hem kalite iyileştirmelerini hem de kademeli maliyet düşüşlerini yönlendirir. Üretim ortaklarımız, elektrot malzemeleri için lazer kesim gibi teknolojileri uygulayarak boyutsal çeşitliliği azaltırken mekanik kesme araçlarıyla ilişkili kontaminasyon risklerini ortadan kaldırır. Makine öğrenimi algoritmalarına sahip otomatik optik inceleme sistemleri, insan gözleminden kaçabilecek ince kusurları tespit ederek tutarlı kaliteyi garantilerken işçilik maliyetlerini azaltır.

Montaj otomasyonu, daha önce manuel işlemeyle sınırlı olan giderek daha hassas işlemleri ele alan uzmanlaşmış robotiklerle ilerlemeye devam ediyor. Bu üretim yenilikleri önemli sermaye yatırımı gerektiriyor ancak gelişmiş verim, azaltılmış işgücü gereksinimleri ve gelişmiş tutarlılık yoluyla üretim maliyetlerini kademeli olarak düşürüyor. Pil sistemlerimizin çoğunda kullanılan 18650 silindirik hücreler gibi yerleşik hücre formatları için, üretim ekipmanları birden fazla nesil boyunca evrim geçirmiş ve her biri maliyet verimliliğinde kademeli iyileştirmeler sağlamıştır.

Üretim süreçlerindeki enerji verimliliği iyileştirmeleri başka bir odak alanını temsil eder. Elektrot kurutma işlemleri geleneksel olarak önemli miktarda enerji tüketir, ancak mikrodalga destekli kurutma gibi gelişmiş teknolojiler kaplama kalitesini iyileştirirken enerji tüketimini 30-50% azaltabilir. Aynı elektrokimyasal sonuçları azaltılmış enerji girişiyle elde eden optimize edilmiş şarj protokolleri sayesinde oluşum döngüsü enerji gereksinimleri azalır. Bu süreç iyileştirmeleri üretim maliyetlerini kademeli olarak azaltırken aynı zamanda pil üretiminin çevresel ayak izini de iyileştirir.

Pil Yönetim Sistemi Evrimi

Lityum pilleri kontrol eden elektronik sistemler, bileşen maliyetlerini azaltırken işlevselliği artırmak için sürekli olarak geliştirilir. İlk BMS tasarımları, voltaj izleme ve koruma işlevleri için ayrı bileşenler kullanırken, mevcut sistemler bu işlevleri hem bileşen sayısını hem de kart alanı gereksinimlerini azaltan özel IC'lere entegre eder. Bu entegre çözümler, basitleştirilmiş montaj yoluyla üretim maliyetlerini düşürürken, azaltılmış bağlantı noktalarıyla güvenilirliği artırır.

Bizim son nesil BMS tasarımları pilin yaşlanma özelliklerine uyum sağlayan gelişmiş algoritmalar uygulayarak hizmet ömrü boyunca optimum performansı korur. Makine öğrenimi yaklaşımları, belirli uygulamalar için şarj profillerini optimize etmek üzere kullanım modellerini analiz eder ve sabit parametreli yönetim sistemlerine kıyasla potansiyel olarak çevrim ömrünü 15-25% uzatır. Bu yazılım geliştirmeleri geliştirme maliyetini artırır ancak pil ömrünün ve performansının iyileştirilmesi yoluyla önemli bir değer sunar.

Kablosuz bağlantı özellikleri, uzaktan izleme, tanılama ve hatta dağıtılan pillere yönelik ürün yazılımı güncellemeleri sağlayarak modern pil sistemlerinde giderek daha fazla yer almaktadır. Bu yetenekler, Bluetooth, WiFi veya hücresel iletişim modüllerinin eklenmesiyle bileşen maliyetlerini artırırken, pil ömrü boyunca önleyici bakım ve performans optimizasyonunu sağlayarak değer yaratırlar. Pille çalışan büyük ekipman filoları kullanan ticari müşterilerimiz için, bu bağlı pil özellikleri ek maliyetlerini haklı çıkaran önemli operasyonel faydalar sağlar.

Sonuç: Lityum Pillerin Gelişen Değer Önerisi

The higher costs associated with lithium battery technology reflect the advanced materials, complex manufacturing processes, sophisticated control systems, and regulatory compliance requirements necessary to deliver their exceptional performance. As we’ve explored, each component of the lithium battery value chain involves specialized technologies and precision engineering that contribute to overall production expenses. However, the continuing evolution of this technology gradually improves the value proposition through both performance enhancements and incremental cost reductions.

For applications ranging from portable electronics to electric vehicles and stationary energy storage, lithium batteries deliver capabilities that simply aren’t achievable with alternative technologies. Their combination of high energy density, excellent cycle life, minimal maintenance requirements, and declining cost trajectory makes them increasingly competitive despite their premium initial price point. At Vade Battery, we focus on optimizing each aspect of battery design and production to deliver maximum value for specific application requirements, balancing performance, safety, longevity, and cost considerations.

Lityum pil pazarı hızla gelişmeye devam ediyor, araştırma atılımları performans sınırını düzenli olarak ilerletirken üretim ölçeği üretim maliyetlerini kademeli olarak azaltıyor. Enerji depolama çözümlerini değerlendiren kuruluşlar, hem ilk satın alma maliyetlerini hem de döngü ömrü, bakım gereksinimleri, enerji verimliliği ve gelişmiş özelliklerin operasyonel faydaları gibi faktörleri içeren uzun vadeli değeri göz önünde bulundurmalıdır. Mühendislik ekibimiz, belirli uygulama gereksinimleri için optimize edilmiş pil çözümleri geliştirmek üzere bu karmaşık hususlarda gezinme konusunda uzmanlaşmıştır.

Özel lityum pil çözümlerini araştıran kuruluşlar için sizi şuraya davet ediyoruz: mühendislik ekibimizle iletişime geçin veya özel gereksinimlerinizi bize iletin lityum pil tasarım talebi portalıTeknik uzmanlarımız, uygulama gereksinimlerinize göre ayrıntılı öneriler sunarak, optimum enerji depolama çözümü geliştirmek için performans yetenekleri ve maliyet hususları arasındaki dengeleri kurmanıza yardımcı olabilir.