Are you struggling to design a reliable, high-performance 18650 battery pack that meets your specific application requirements? At VADE Battery, we solve this challenge daily by crafting custom rechargeable battery solutions for clients worldwide. Drawing from our extensive experience with 18650, Li-ion, Lithium polymer, and LiFePO4 technologies since 2008, we’ve created this comprehensive engineering guide to help you navigate the complex design decisions that impact safety, performance, and cost-effectiveness.

This guide integrates the latest technical advances through 2025, including enhanced cell chemistries reaching up to 3600mAh capacity, advanced thermal management techniques, and AI-powered battery management systems. Whether you’re developing electric vehicles, industrial equipment, energy storage systems, or consumer electronics, you’ll find actionable insights for:

- การเลือกเซลล์ที่เหมาะสมที่สุดโดยอิงตามข้อกำหนดเฉพาะของแอปพลิเคชัน

- การออกแบบโครงร่างแบบอนุกรม-ขนานที่เหมาะสมกับความต้องการแรงดันไฟและความจุของคุณ

- การนำโซลูชันการจัดการความร้อนที่มีประสิทธิภาพมาใช้เพื่อความปลอดภัยและอายุการใช้งานที่ยาวนาน

- การบูรณาการระบบการจัดการแบตเตอรี่ที่ซับซ้อนเพื่อการป้องกันและการตรวจสอบ

- การรับประกันคุณภาพการผลิตผ่านโปรโตคอลการทดสอบที่ได้รับการพิสูจน์แล้ว

By following these engineering-backed guidelines, you’ll avoid costly design mistakes and create battery solutions that deliver the optimal balance of performance, safety, and value.

ทำความเข้าใจเซลล์แบตเตอรี่ 18650

Before diving into battery pack design, it’s essential to understand the fundamental building blocks—18650 cells—and their characteristics that influence overall pack performance.

เซลล์แบตเตอรี่ 18650 คืออะไร?

18650 cells are cylindrical lithium-ion batteries measuring 18mm in diameter and 65mm in length (hence the “18650” designation). These standardized cells have become the workhorse of numerous applications due to their excellent balance of energy density, cost, and reliability.

โดยทั่วไปเซลล์เหล่านี้จะมีแคโทดลิเธียม-เมทัลออกไซด์ แอโนดกราไฟต์ ตัวคั่น และอิเล็กโทรไลต์เหลวที่บรรจุอยู่ในเคสเหล็กหรืออลูมิเนียม ขึ้นอยู่กับเคมีเฉพาะ เซลล์ 18650 มักทำงานที่แรงดันไฟฟ้าที่กำหนด 3.6-3.7V โดยมีความจุตั้งแต่ 1800-3600mAh ในรุ่นปี 2025

การออกแบบทรงกระบอกทำให้มีข้อได้เปรียบด้านโครงสร้างในตัว ช่วยให้จัดการความร้อนและแรงดันได้ดีเมื่อเปรียบเทียบกับทางเลือกแบบถุงหรือปริซึม โครงสร้างที่แข็งแรงทนทานนี้ทำให้เหมาะอย่างยิ่งสำหรับการใช้งานที่ต้องการความทนทานควบคู่ไปกับประสิทธิภาพ

ข้อมูลจำเพาะและพารามิเตอร์ที่สำคัญ

เมื่อเลือกเซลล์ 18650 สำหรับชุดแบตเตอรี่แบบกำหนดเอง จะต้องประเมินพารามิเตอร์ที่สำคัญหลายประการ:

| พารามิเตอร์ | ช่วงทั่วไป (2025) | ความสำคัญ |

|---|---|---|

| ความจุ | 1800-3600mAh | กำหนดระยะเวลาการทำงานระหว่างการชาร์จ |

| แรงดันไฟฟ้าที่กำหนด | 3.6-3.7 โวลต์ | ส่งผลกระทบต่อการกำหนดค่าแรงดันไฟของแพ็ค |

| อัตราการระบายสูงสุด | 5-35เอ | กำหนดความสามารถในการส่งพลังงาน |

| วงจรชีวิต | 300-2500 รอบ | ส่งผลต่อความน่าเชื่อถือของบรรจุภัณฑ์ในระยะยาว |

| อุณหภูมิในการทำงาน | -20°C ถึง 60°C | มีอิทธิพลต่อความเหมาะสมของการใช้งาน |

| ความต้านทานภายใน | 10-60mΩ | ส่งผลกระทบต่อประสิทธิภาพและการเกิดความร้อน |

| เคมี | NMC, NCA, LFP ฯลฯ | ส่งผลต่อลักษณะการทำงาน |

ข้อกำหนดการใช้งานเฉพาะจะกำหนดว่าพารามิเตอร์ใดมีความสำคัญในกระบวนการเลือกเซลล์ของคุณ ตัวอย่างเช่น การใช้งานที่ต้องมีการระบายประจุสูงจะให้ความสำคัญกับอัตราการระบายประจุสูงสุดและความต้านทานภายในต่ำ ในขณะที่การใช้งานที่ต้องใช้งานเป็นเวลานานจะเน้นที่ความจุและอายุการใช้งานรอบสูง

เซลล์ 18650 ที่มีประสิทธิภาพสูงสุดในปี 2025

ตลาด 18650 ยังคงพัฒนาต่อไป โดยมีเซลล์ที่โดดเด่นหลายตัวครองตลาดในปี 2025 ตามการทดสอบที่ครอบคลุมของเรา:

- โมลิเซล พี30บี:เราขอแนะนำแบตเตอรี่รุ่นนี้โดยรวม โดยมาพร้อมความจุ 3000mAh พร้อมอัตราการปล่อยประจุต่อเนื่อง (CDR) 15A ซึ่งให้สมดุลที่ยอดเยี่ยมสำหรับการใช้งานส่วนใหญ่

- โมลิเซล พี28เอ:ดีที่สุดสำหรับแอปพลิเคชั่นที่ต้องชาร์จพลังงานสูงด้วยความจุ 2800mAh และ CDR ที่น่าประทับใจ 35A ทำให้เหมาะเป็นพิเศษเมื่อเอาต์พุตกระแสไฟสูงสุดเป็นสิ่งสำคัญ

- ซัมซุง 25R:อุปกรณ์หลักที่เชื่อถือได้ตั้งแต่ปี 2014 โดยมีความจุ 2500mAh และ CDR 20A พร้อมด้วยความน่าเชื่อถือที่ได้รับการพิสูจน์แล้วในแอปพลิเคชั่นนับพัน

- โซนี่/มูราตะ VTC6:ปรับให้เหมาะสมสำหรับการทำงานด้วยความจุ 3000mAh และ CDR 15A ยอดเยี่ยมสำหรับแอปพลิเคชั่นที่เวลาการทำงานมีความสำคัญมากกว่าพลังงานสูงสุด

เมื่อเปรียบเทียบเซลล์เหล่านี้ ให้พิจารณาไม่เพียงแต่ข้อมูลจำเพาะแบบดิบเท่านั้น แต่รวมถึงลักษณะประสิทธิภาพในโลกแห่งความเป็นจริง เช่น แรงดันไฟตกภายใต้ภาระ อุณหภูมิที่เพิ่มขึ้นระหว่างการคายประจุ และการรักษาความจุตลอดหลายรอบ

การเปรียบเทียบตัวเลือกเคมีเซลล์

เคมีลิเธียมไอออนแต่ละชนิดมีข้อได้เปรียบที่แตกต่างกันสำหรับการใช้งานเฉพาะ:

| เคมี | ความหนาแน่นของพลังงาน | ความหนาแน่นของพลังงาน | วงจรชีวิต | ความปลอดภัย | การใช้งานทั่วไป |

|---|---|---|---|---|---|

| NMC (นิกเกิล แมงกานีส โคบอลต์) | สูง | ปานกลาง-สูง | ปานกลาง | ปานกลาง | อุปกรณ์อิเล็กทรอนิกส์เพื่อการบริโภค, รถยนต์ไฟฟ้า |

| NCA (นิกเกิลโคบอลต์อลูมิเนียม) | สูงมาก | สูง | ปานกลาง | ต่ำกว่า | รถยนต์ไฟฟ้าสมรรถนะสูง เครื่องมือไฟฟ้า |

| LFP (ลิเธียมเหล็กฟอสเฟต) | ปานกลาง | ปานกลาง | สูงมาก | สูง | การกักเก็บพลังงาน การใช้งานในอุตสาหกรรม |

| LMO (ลิเธียมแมงกานีสออกไซด์) | ปานกลาง | สูง | ต่ำ | ปานกลาง | เครื่องมือไฟฟ้า อุปกรณ์ทางการแพทย์ |

In 2025, we’re seeing increased adoption of advanced NMC formulations (such as NMC 811) that reduce cobalt content while improving performance. For applications where safety is paramount, LFP chemistry continues to gain market share despite its lower energy density.

การวิเคราะห์ความต้องการสำหรับชุดแบตเตอรี่ที่กำหนดเอง

การวิเคราะห์ความต้องการอย่างละเอียดถี่ถ้วนเป็นรากฐานของการออกแบบชุดแบตเตอรี่ที่ประสบความสำเร็จ กระบวนการที่สำคัญนี้ช่วยให้มั่นใจได้ว่าผลิตภัณฑ์ขั้นสุดท้ายจะตรงตามเกณฑ์ประสิทธิภาพทั้งหมดในขณะที่ยังคงอยู่ในข้อจำกัดของโครงการ

การกำหนดความต้องการแรงดันไฟฟ้า

ข้อกำหนดแรงดันไฟฟ้าสำหรับชุดแบตเตอรี่ของคุณขึ้นอยู่กับคุณลักษณะของอุปกรณ์หรือระบบที่จะจ่ายไฟเป็นหลัก อุปกรณ์อิเล็กทรอนิกส์ส่วนใหญ่ทำงานภายในช่วงแรงดันไฟฟ้าที่กำหนด และการเกินขีดจำกัดเหล่านี้อาจทำให้ส่วนประกอบเสียหายหรือลดประสิทธิภาพได้

เพื่อกำหนดแรงดันไฟฟ้าของแพ็คที่ต้องการ:

- ระบุแรงดันไฟฟ้าปฏิบัติการที่กำหนดของอุปกรณ์ของคุณ

- เข้าใจช่วงแรงดันไฟฟ้าที่ยอมรับได้ (ขั้นต่ำและสูงสุด)

- พิจารณาการลดแรงดันไฟภายใต้สภาวะโหลด

- บัญชีสำหรับเกณฑ์การตัดวงจรป้องกัน

สำหรับชุดแบตเตอรี่แบบ 18650 การกำหนดค่าแรงดันไฟฟ้าจะถูกกำหนดโดยจำนวนเซลล์ที่เชื่อมต่อแบบอนุกรม เซลล์ 18650 แต่ละเซลล์มีแรงดันไฟฟ้าปกติประมาณ 3.6-3.7V โดยแรงดันไฟฟ้าในการชาร์จเต็มคือ 4.2V สูตรในการคำนวณแรงดันไฟฟ้าของชุดแบตเตอรี่คือ:

Pack Voltage = Single Cell Voltage × Number of Cells in Series

ตัวอย่างเช่น การกำหนดค่า 4S (เซลล์สี่เซลล์เรียงต่อกันเป็นอนุกรม) จะให้ผลลัพธ์ดังนี้:

- Nominal voltage: 4 × 3.7V = 14.8V

- Full charge voltage: 4 × 4.2V = 16.8V

It’s crucial to match this configuration to your device’s specifications and include appropriate voltage regulation if necessary.

การคำนวณความต้องการกำลังการผลิต

Capacity, measured in milliampere-hours (mAh) or ampere-hours (Ah), determines how long your device can operate between charges. This calculation requires understanding your device’s power consumption patterns.

เพื่อประมาณความต้องการความจุ:

- Determine your device’s current draw (in amps or milliamps)

- คูณด้วยระยะเวลาการทำงานที่ต้องการ (เป็นชั่วโมง)

- เพิ่มระยะขอบความปลอดภัย (โดยทั่วไปคือ 20-30%)

- Consider capacity degradation over the pack’s lifespan

ตัวอย่างเช่น หากอุปกรณ์ของคุณกินไฟ 2A และต้องใช้งานเป็นเวลา 5 ชั่วโมง:

Required capacity = 2A × 5h = 10Ah (or 10,000mAh)

ด้วยระยะความปลอดภัย 20% = 12Ah (หรือ 12,000mAh)

สำหรับแบตเตอรี่แบบ 18650 ความจุจะเพิ่มขึ้นโดยการเชื่อมต่อเซลล์แบบขนาน หากใช้เซลล์ 3000mAh คุณจะต้องใช้:

Number of parallel cells = Required capacity ÷ Single cell capacity

= 12,000mAh ÷ 3,000mAh = 4 cells in parallel

ซึ่งจะทำให้เราได้การกำหนดค่า 4P (เซลล์สี่เซลล์ขนานกัน)

การประเมินความต้องการอัตราการปล่อยน้ำ

อัตราการคายประจุ ซึ่งมักแสดงเป็นอัตรา C บ่งชี้ว่าแบตเตอรี่สามารถจ่ายพลังงานได้อย่างปลอดภัยได้เร็วเพียงใด อัตราการคายประจุ 1C หมายความว่าแบตเตอรี่จะคายประจุจนหมดภายใน 1 ชั่วโมง ในขณะที่อัตรา 2C หมายความว่าแบตเตอรี่คายประจุจนหมดภายใน 30 นาที

การใช้งานที่ต้องการการสิ้นเปลืองพลังงานสูง เช่น เครื่องมือไฟฟ้าอาจต้องใช้ค่าอุณหภูมิที่ 5 องศาเซลเซียส หรือสูงกว่า ขณะที่การใช้งานที่ต้องการการสิ้นเปลืองพลังงานต่ำ เช่น ไฟ LED อาจต้องใช้ค่าอุณหภูมิเพียง 0.5 องศาเซลเซียส หรือต่ำกว่าเท่านั้น

เพื่อกำหนดอัตราการปล่อยที่ต้องการ:

- ระบุการดึงกระแสไฟฟ้าสูงสุดของอุปกรณ์ของคุณ

- คำนวณอัตรา C ตามความจุแพ็คของคุณ

- ให้แน่ใจว่าเซลล์ที่เลือกสามารถจัดการกับอัตราการคายประจุได้อย่างปลอดภัย

- พิจารณาผลกระทบทางความร้อนจากอัตราการคายประจุที่สูง

ตัวอย่างเช่น หากอุปกรณ์ของคุณมีการดึงกระแสสูงสุดที่ 15A และอุปกรณ์ของคุณมีความจุ 6Ah:

Required C-rate = 15A ÷ 6Ah = 2.5C

You would then need to select 18650 cells rated for at least 2.5C continuous discharge. Many manufacturers specify maximum continuous discharge current rather than C-rate, so you’ll need to convert accordingly.

การพิจารณาด้านสิ่งแวดล้อม

สภาพแวดล้อมในการทำงานส่งผลกระทบอย่างมากต่อประสิทธิภาพและอายุการใช้งานของแบตเตอรี่ ปัจจัยที่ต้องพิจารณา ได้แก่:

- ช่วงอุณหภูมิ: Most lithium-ion cells perform optimally between 20-30°C. Performance drops significantly at low temperatures, and high temperatures accelerate aging. If your application operates in extreme temperatures, special considerations in thermal management will be necessary.

- ความชื้นและความชุ่มน้ำ:แบตเตอรี่ที่สัมผัสกับความชื้นสูงจำเป็นต้องมีการปิดผนึกและการป้องกันที่เหมาะสมเพื่อป้องกันความชื้นเข้ามา

- แรงสั่นสะเทือนและแรงกระแทก:การใช้งานที่มีความเครียดทางกลอย่างมีนัยสำคัญจำเป็นต้องมีการเสริมโครงสร้างเพิ่มเติมและการติดตั้งเซลล์ที่ปลอดภัย

- ระดับความสูง:สำหรับการใช้งานในระดับความสูง ความดันบรรยากาศที่ลดลงอาจส่งผลต่อประสิทธิภาพการทำความเย็นและอาจส่งผลกระทบต่อประสิทธิภาพของแบตเตอรี่ได้

สำหรับปัจจัยด้านสิ่งแวดล้อมแต่ละประการ ให้กำหนดช่วงที่คาดหวังและเงื่อนไขสูงสุด จากนั้นออกแบบกลยุทธ์การบรรเทาที่เหมาะสม

ข้อจำกัดด้านขนาดและน้ำหนักทางกายภาพ

ขนาดทางกายภาพและข้อจำกัดด้านน้ำหนักของแอปพลิเคชันของคุณจะมีอิทธิพลอย่างมากต่อการออกแบบชุดแบตเตอรี่ของคุณ โปรดพิจารณาสิ่งต่อไปนี้:

- ขนาดพื้นที่ว่าง (ยาว,กว้าง,สูง)

- ข้อจำกัดน้ำหนัก

- ข้อควรพิจารณาในการติดตั้งและข้อกำหนดการวางแนว

- ความต้องการในการเชื่อมต่อและเดินสายเคเบิล

- ข้อกำหนดด้านการให้บริการและการเข้าถึง

These constraints will help determine your pack’s configuration, cell arrangement, and housing design. In some cases, you may need to make trade-offs between capacity, voltage, and physical constraints.

วิศวกรรมการกำหนดค่าแบตเตอรี่

The arrangement of cells within your battery pack directly impacts its voltage, capacity, power delivery capabilities, and physical dimensions. Selecting the optimal configuration requires balancing these factors against your application’s specific requirements.

การจัดเรียงแบบอนุกรมเทียบกับแบบขนาน

โดยทั่วไปการกำหนดค่าแบตเตอรี่จะอธิบายโดยใช้คำศัพท์ที่ระบุจำนวน เซลล์แบบอนุกรมและขนานตัวอย่างเช่น การกำหนดค่า 4S3P ประกอบด้วยเซลล์ 4 เซลล์ที่เชื่อมต่อแบบอนุกรมและเซลล์ 3 เซลล์ที่เชื่อมต่อแบบขนาน รวมเป็น 12 เซลล์

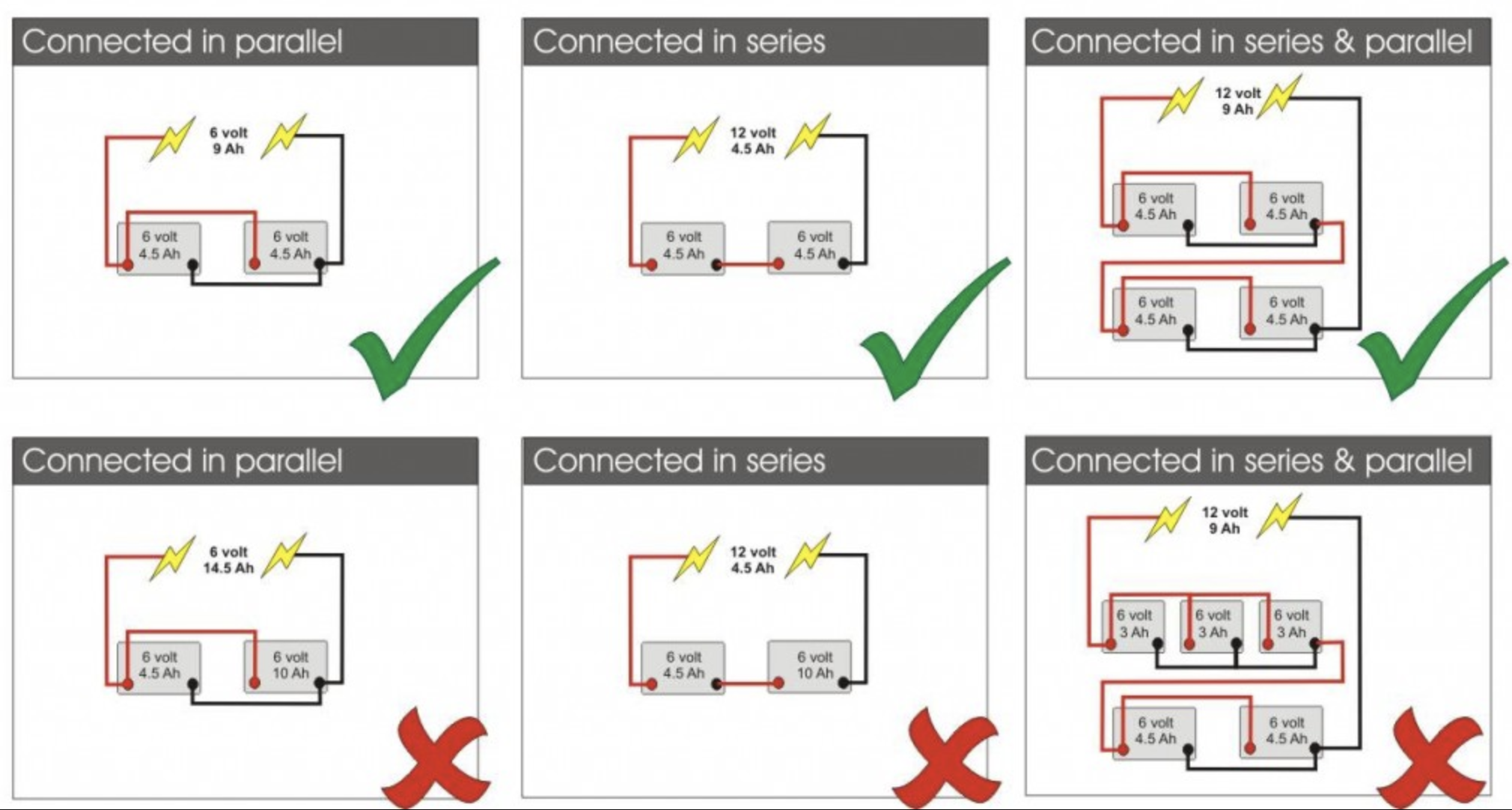

การเชื่อมต่อแบบอนุกรม เพิ่มแรงดันไฟฟ้าในขณะที่ยังคงความจุเท่าเดิม เมื่อเซลล์เชื่อมต่อแบบอนุกรม (ขั้วบวกกับขั้วลบ) แรงดันไฟฟ้าของพวกมันจะรวมกัน การจัดเรียงนี้มีความจำเป็นสำหรับการใช้งานที่ต้องการแรงดันไฟฟ้าที่สูงกว่าที่เซลล์เดียวสามารถให้ได้

การเชื่อมต่อแบบขนาน เพิ่มความจุโดยยังคงรักษาระดับแรงดันไฟฟ้าเท่าเดิม เมื่อเชื่อมต่อเซลล์แบบขนาน (ขั้วบวกกับขั้วบวก ขั้วลบกับขั้วลบ) ความจุของเซลล์จะเพิ่มขึ้น การจัดเรียงนี้มีความสำคัญอย่างยิ่งสำหรับแอปพลิเคชันที่ต้องใช้เวลาทำงานนานขึ้น

การกำหนดค่าแบบอนุกรม-ขนาน ผสมผสานทั้งสองวิธีเพื่อให้ได้แรงดันไฟฟ้าที่สูงขึ้นและความจุที่สูงขึ้น นี่เป็นการจัดเตรียมที่พบได้บ่อยที่สุดสำหรับชุดแบตเตอรี่หลายเซลล์ เนื่องจากช่วยให้ปรับขนาดได้อย่างยืดหยุ่นเพื่อตอบสนองความต้องการต่างๆ

สูตรคณิตศาสตร์สำหรับการออกแบบการกำหนดค่า

การทำความเข้าใจความสัมพันธ์ทางคณิตศาสตร์ในการกำหนดค่าแบตเตอรี่จะช่วยในการออกแบบแพ็คที่ตรงตามข้อกำหนดได้อย่างแม่นยำ:

สำหรับการเชื่อมต่อแบบอนุกรม:

- Total Voltage = Individual Cell Voltage × Number of Cells in Series

- ความจุรวม = ความจุเซลล์แต่ละเซลล์

สำหรับการเชื่อมต่อแบบขนาน:

- แรงดันไฟรวม = แรงดันไฟเซลล์แต่ละเซลล์

- Total Capacity = Individual Cell Capacity × Number of Cells in Parallel

สำหรับการกำหนดค่าแบบอนุกรม-ขนาน:

- Total Voltage = Individual Cell Voltage × Number of Series Groups

- Total Capacity = Individual Cell Capacity × Number of Cells per Parallel Group

นอกจากนี้ สูตรเหล่านี้ยังช่วยคำนวณพารามิเตอร์แพ็คที่สำคัญอื่น ๆ อีกด้วย:

- Maximum Continuous Discharge Current = Individual Cell Max Current × Number of Parallel Groups

- Internal Resistance (approximate) = (Individual Cell Resistance × Number of Series Groups) ÷ Number of Parallel Groups

การคำนวณเหล่านี้ให้รากฐานสำหรับการเลือกการกำหนดค่าที่เหมาะสมตามความต้องการแอปพลิเคชันของคุณ

การเพิ่มประสิทธิภาพสำหรับการใช้งานเฉพาะ

แอปพลิเคชันต่างๆ จะให้ความสำคัญกับด้านประสิทธิภาพที่แตกต่างกัน ซึ่งต้องมีการเพิ่มประสิทธิภาพการกำหนดค่าที่เฉพาะเจาะจงกับความต้องการเฉพาะของตนเอง:

สำหรับการใช้งานกำลังสูง (เช่น เครื่องมือไฟฟ้าหรือโดรน):

- ให้ความสำคัญกับความต้านทานภายในต่ำ

- ใช้เซลล์ที่มีอัตราการคายประจุสูง

- พิจารณาการนับขนานที่สูงขึ้นเพื่อกระจายโหลดปัจจุบัน

- ดำเนินการจัดการความร้อนที่แข็งแกร่ง

สำหรับการใช้งานพลังงานสูง (เช่น รถยนต์ไฟฟ้า):

- มุ่งเน้นการเพิ่มขีดความสามารถสูงสุดพร้อมตอบสนองความต้องการด้านแรงดันไฟฟ้า

- สมดุลความหนาแน่นของพลังงานกับอายุการใช้งานของวงจร

- เพิ่มประสิทธิภาพการกระจายน้ำหนักและประสิทธิภาพบรรจุภัณฑ์

สำหรับการใช้งานที่มีอายุการใช้งานยาวนาน (เช่น ระบบกักเก็บพลังงาน):

- เลือกเซลล์ที่มีอายุการใช้งานยาวนานที่ยอดเยี่ยม

- ดำเนินการตามขีดจำกัดการชาร์จ/การคายประจุแบบอนุรักษ์นิยม

- ให้ความสำคัญกับเสถียรภาพทางความร้อนและสภาวะการทำงานที่สม่ำเสมอ

สำหรับการใช้งานที่ต้องคำนึงถึงต้นทุน:

- สร้างสมดุลความต้องการด้านประสิทธิภาพกับต้นทุนเซลล์

- พิจารณาการออกแบบ BMS ที่ง่ายกว่าเมื่อเหมาะสม

- เพิ่มประสิทธิภาพกระบวนการผลิตให้มีประสิทธิภาพ

การกำหนดค่าในอุดมคติจะต้องอาศัยการประนีประนอมระหว่างข้อกำหนดต่างๆ เหล่านี้ และการค้นหาสมดุลที่เหมาะสมต้องอาศัยประสบการณ์และความเข้าใจอย่างถ่องแท้ในบริบทของแอปพลิเคชัน

การสร้างสมดุลระหว่างความต้องการพลังงานกับข้อจำกัดทางกายภาพ

การสร้างชุดแบตเตอรี่ที่เหมาะสมที่สุดต้องพิจารณาอย่างรอบคอบว่าการจัดเรียงทางกายภาพของเซลล์ส่งผลต่อทั้งประสิทธิภาพและปัจจัยด้านรูปแบบอย่างไร:

ข้อกำหนดโปรไฟล์เพรียวบาง อาจกำหนดให้มีการจัดเรียงเซลล์แบบแบน ซึ่งอาจจำกัดการเชื่อมต่อแบบอนุกรมแต่ยังอนุญาตให้จัดกลุ่มขนานแบบขยายได้ แนวทางนี้ใช้ได้ดีกับแอปพลิเคชัน เช่น แล็ปท็อปหรือแท็บเล็ตที่ความหนาเป็นข้อจำกัดหลัก

การกระจายน้ำหนัก มีความสำคัญอย่างยิ่งในแอปพลิเคชัน เช่น โดรนหรืออุปกรณ์พกพา ซึ่งความสมดุลจะส่งผลต่อการใช้งานและประสิทธิภาพ การจัดเรียงเซลล์ควรคำนึงถึงจุดศูนย์ถ่วงและผลกระทบที่มีต่ออุปกรณ์โดยรวม

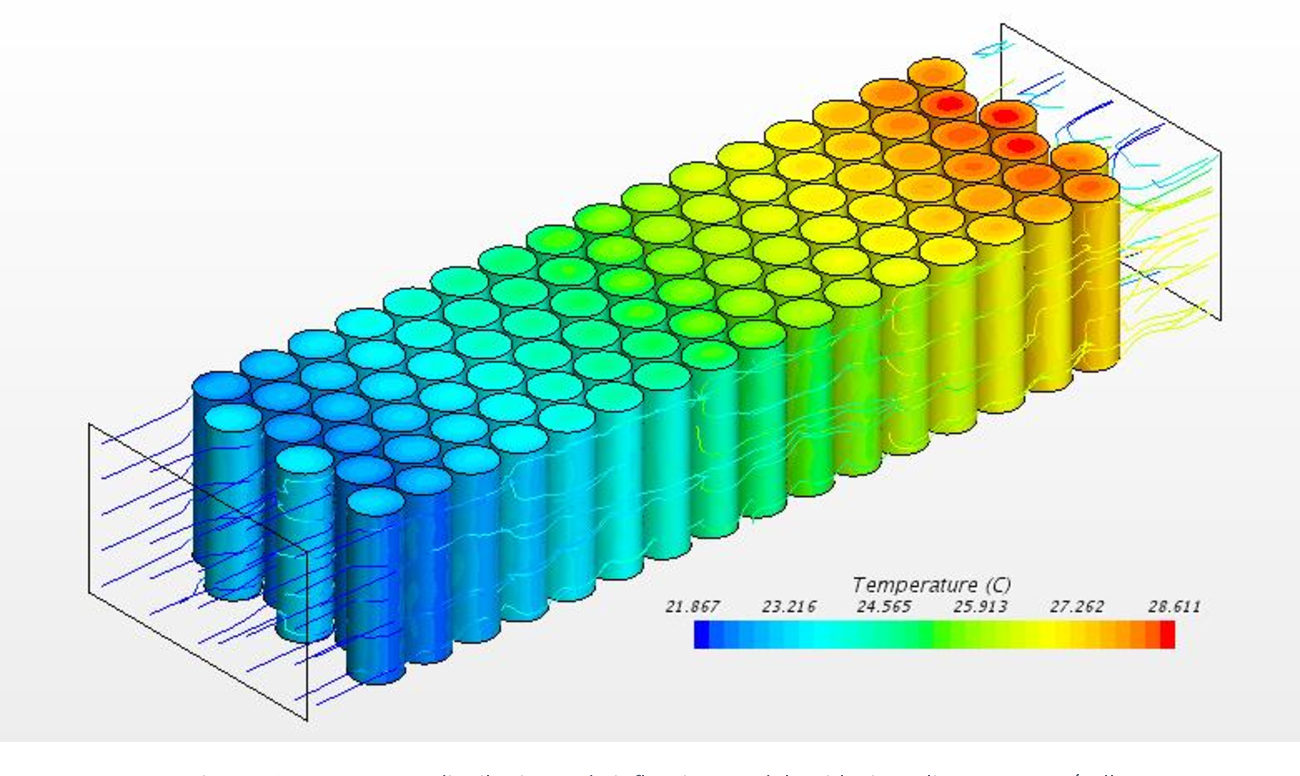

เส้นทางการระบายความร้อน ได้รับอิทธิพลจากการจัดเรียงของเซลล์ เซลล์จะสร้างความร้อนในระหว่างการทำงาน และการกำหนดค่าของคุณควรอนุญาตให้มีการระบายความร้อนที่มีประสิทธิภาพ โดยเฉพาะสำหรับเซลล์ที่อยู่ตรงกลางของแพ็ค

ความสมบูรณ์ของโครงสร้าง การพิจารณาอาจต้องมีโครงสร้างรองรับเพิ่มเติมหรือการเสริมแรง โดยเฉพาะอย่างยิ่งสำหรับบรรจุภัณฑ์ขนาดใหญ่หรือบรรจุภัณฑ์ที่อาจเกิดการสั่นสะเทือนหรือแรงกระแทก

ซอฟต์แวร์สร้างแบบจำลองสามมิติได้กลายมาเป็นสิ่งจำเป็นในการแสดงภาพว่าการกำหนดค่าต่างๆ จะพอดีกับพื้นที่ที่มีอยู่อย่างไร ช่วยให้สามารถทำซ้ำและเพิ่มประสิทธิภาพได้อย่างรวดเร็ว ก่อนจะเริ่มสร้างต้นแบบทางกายภาพ

ระบบการจัดการความร้อน

การจัดการความร้อนอย่างมีประสิทธิภาพถือเป็นสิ่งสำคัญสำหรับการรับรองความปลอดภัย อายุการใช้งานยาวนาน และประสิทธิภาพที่สม่ำเสมอในชุดแบตเตอรี่ 18650 แบบกำหนดเอง เนื่องจากความหนาแน่นของพลังงานยังคงเพิ่มขึ้นในเซลล์ 2025 การพิจารณาเรื่องความร้อนจึงมีความสำคัญมากยิ่งขึ้น

ทำความเข้าใจเกี่ยวกับการเกิดความร้อนในแบตเตอรี่

ความร้อนในแบตเตอรี่เกิดจากแหล่งหลักสามแหล่ง:

- การให้ความร้อนแบบจูล (I²R losses): As current flows through the cells and connections, resistance causes energy to be converted to heat. This effect increases exponentially with current, making it particularly significant during high-discharge applications.

- ปฏิกิริยาเคมีไฟฟ้า:กระบวนการทางเคมีภายในเซลล์จะสร้างความร้อนในระหว่างการชาร์จและการคายประจุ ความร้อนที่เกิดขึ้นนี้จะแตกต่างกันไปตามคุณสมบัติทางเคมีและสถานะการชาร์จ

- ปัจจัยด้านสิ่งแวดล้อม:อุณหภูมิภายนอก รังสีดวงอาทิตย์ และแหล่งความร้อนในบริเวณใกล้เคียง ล้วนเป็นสาเหตุของภาระความร้อนบนแบตเตอรี่ได้

การทำความเข้าใจแหล่งความร้อนเหล่านี้จะช่วยระบุความต้องการในการจัดการความร้อนที่สำคัญสำหรับการใช้งานเฉพาะของคุณได้ ตัวอย่างเช่น การใช้งานที่มีการปล่อยความร้อนสูงจะต้องใช้โซลูชันที่เน้นการจัดการความร้อนแบบจูล ในขณะที่การใช้งานกลางแจ้งอาจต้องจัดการกับการเปลี่ยนแปลงอุณหภูมิของสิ่งแวดล้อม

โซลูชันการระบายความร้อนแบบพาสซีฟ

การระบายความร้อนแบบพาสซีฟอาศัยกระบวนการทางกายภาพตามธรรมชาติโดยไม่ต้องมีการใช้พลังงานเพิ่มเติม วิธีการเหล่านี้เป็นที่นิยมเนื่องจากความเรียบง่าย ความน่าเชื่อถือ และไม่ใช้พลังงานมากเกินไป:

ระยะห่างระหว่างเซลล์ provides air gaps between cells to increase surface area and allow for natural convection. The optimal spacing depends on the application’s thermal requirements, with typical gaps ranging from 0.5mm to 2mm.

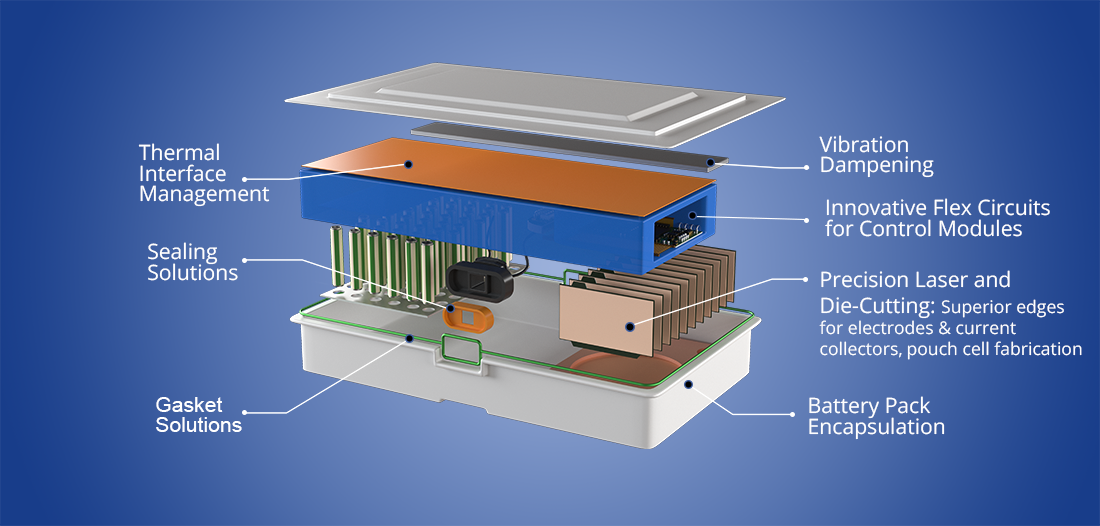

วัสดุอินเทอร์เฟซความร้อน (TIMs) improve heat transfer between cells and heat-dissipating structures. Modern TIMs used in 2025 include silicone-based compounds, phase change materials, and graphite sheets with thermal conductivities ranging from 3-25 W/m·K.

วัสดุเปลี่ยนเฟส (PCM) ดูดซับความร้อนระหว่างอุณหภูมิที่สูงขึ้น และเก็บไว้เป็นความร้อนแฝงระหว่างการเปลี่ยนสถานะ PCM ขั้นสูงในปี 2025 ดูดซับพลังงานได้ 180-250 J/g โดยมีอุณหภูมิการเปลี่ยนสถานะที่ตรงกับช่วงการทำงานที่เหมาะสมที่สุดของเซลล์ลิเธียมไอออน

แผ่นระบายความร้อน เพิ่มพื้นที่ผิวที่มีประสิทธิภาพในการระบายความร้อน อลูมิเนียมยังคงเป็นวัสดุที่นิยมใช้สำหรับแผงระบายความร้อนของแบตเตอรี่ เนื่องจากมีความสมดุลที่ยอดเยี่ยมระหว่างการนำความร้อน น้ำหนัก และต้นทุน

เทคนิคการทำความเย็นแบบแอคทีฟ

ระบบระบายความร้อนแบบแอคทีฟใช้ส่วนประกอบที่ใช้พลังงานเพื่อเพิ่มประสิทธิภาพการระบายความร้อน แม้ว่าจะซับซ้อนและใช้พลังงานมากขึ้น แต่ระบบเหล่านี้ก็ให้ประสิทธิภาพการระบายความร้อนที่เหนือกว่าสำหรับการใช้งานที่ต้องการประสิทธิภาพสูง:

ระบบระบายความร้อนด้วยอากาศอัด ใช้พัดลมเพื่อเพิ่มการไหลเวียนของอากาศผ่านชุดแบตเตอรี่ การออกแบบสมัยใหม่มักใช้พัดลมที่ควบคุมอุณหภูมิและความเร็วได้เพื่อปรับสมดุลระหว่างประสิทธิภาพการทำความเย็นและเสียงรบกวนให้เหมาะสมที่สุด

การระบายความร้อนด้วยของเหลว หมุนเวียนสารหล่อเย็นผ่านช่องทางที่สัมผัสหรือใกล้กับเซลล์โดยตรง วิธีนี้ให้ประสิทธิภาพการทำความเย็นสูงสุดและความสม่ำเสมอของอุณหภูมิ แต่ต้องใช้ปั๊ม หม้อน้ำ และการปิดผนึกอย่างระมัดระวังเพื่อป้องกันการรั่วไหล

การทำความเย็นด้วยเทอร์โมอิเล็กทริก ใช้เอฟเฟกต์เพลเทียร์ในการสูบความร้อนจากด้านหนึ่งของอุปกรณ์ไปยังอีกด้านหนึ่ง แม้ว่าจะไม่ค่อยพบเห็นบ่อยนักเนื่องจากข้อจำกัดด้านประสิทธิภาพ แต่เอฟเฟกต์เพลเทียร์ช่วยให้ควบคุมอุณหภูมิได้อย่างแม่นยำในการใช้งานเฉพาะทาง

สำหรับการใช้งานประสิทธิภาพสูงในปี 2025 ระบบไฮบริดที่รวมองค์ประกอบการระบายความร้อนแบบพาสซีฟและแบบแอ็คทีฟกำลังเป็นที่นิยมมากขึ้น ระบบเหล่านี้ให้การระบายความร้อนพื้นฐานที่มีประสิทธิภาพพร้อมการระบายความร้อนแบบแอ็คทีฟเสริมที่ทำงานเฉพาะเมื่อจำเป็นเท่านั้น

การเลือกใช้วัสดุสำหรับการจัดการความร้อน

การเลือกใช้วัสดุมีผลกระทบอย่างมีนัยสำคัญต่อประสิทธิภาพการจัดการความร้อน:

ตัวจับยึดเซลล์และส่วนประกอบโครงสร้าง should balance thermal conductivity with electrical insulation requirements. Modern materials include specialized thermally conductive plastics with conductivities of 1-30 W/m·K while maintaining electrical insulation properties.

วัสดุที่ใช้หุ้ม ต้องสร้างสมดุลระหว่างประสิทธิภาพความร้อนกับการป้องกันเชิงกล การปิดผนึกต่อสิ่งแวดล้อม และการพิจารณาถึงความสวยงาม อะลูมิเนียมยังคงได้รับความนิยมเนื่องจากคุณสมบัติทางความร้อนที่ยอดเยี่ยม ในขณะที่วัสดุผสมและโพลีเมอร์เฉพาะทางนำเสนอทางเลือกสำหรับความต้องการเฉพาะ

สารประกอบอินเทอร์เฟซทางความร้อน continue to evolve, with 2025 seeing increased use of carbon nanotube and graphene-enhanced materials offering thermal conductivities exceeding 40 W/m·K while maintaining flexibility and long-term stability.

โครงสร้างระบายความร้อน typically use materials with high thermal conductivity such as aluminum (237 W/m·K) or copper (401 W/m·K). Recent advances in materials science have introduced carbon-fiber composites with directionally optimized thermal properties for specialized applications.

การบูรณาการระบบการจัดการแบตเตอรี่

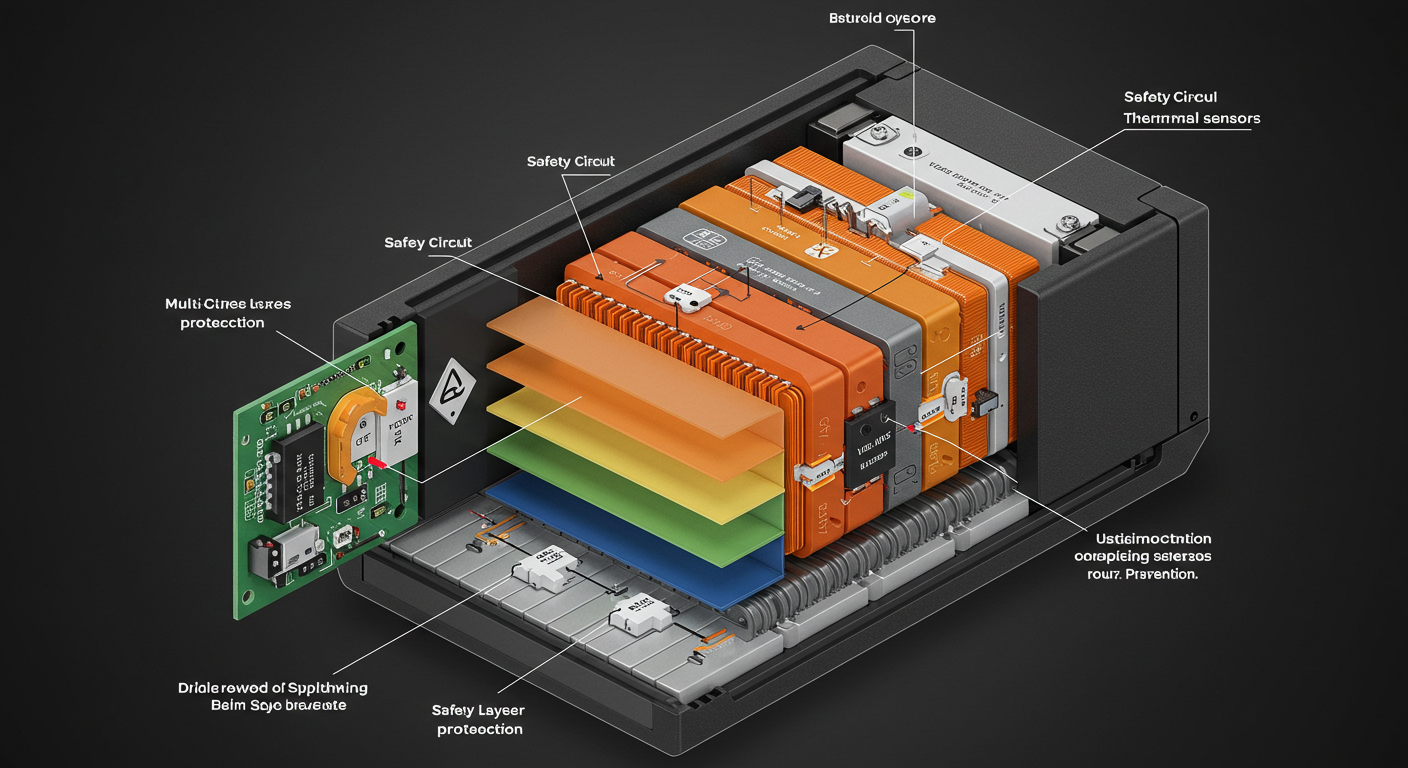

ระบบจัดการแบตเตอรี่ (BMS) คือระบบอัจฉริยะที่อยู่เบื้องหลังการทำงานที่ปลอดภัยและมีประสิทธิภาพของชุดแบตเตอรี่ 18650 โซลูชัน BMS ที่ทันสมัยผสานรวมคุณสมบัติการป้องกันที่ซับซ้อนเข้ากับความสามารถในการตรวจสอบและเพิ่มประสิทธิภาพขั้นสูง

ฟังก์ชั่นและข้อกำหนดหลักของ BMS

BMS ที่ครอบคลุมทำหน้าที่ที่สำคัญหลายประการ:

การป้องกันเซลล์ มีบทบาทหลักในการป้องกันไม่ให้เซลล์ทำงานนอกช่วงอุณหภูมิที่ปลอดภัย ซึ่งรวมถึงการป้องกันการชาร์จเกิน การคายประจุเกิน กระแสไฟเกิน และการทำงานนอกช่วงอุณหภูมิที่ปลอดภัย

การปรับสมดุลเซลล์ ช่วยให้แน่ใจว่าเซลล์ทั้งหมดในสตริงอนุกรมจะรักษาสถานะประจุที่คล้ายคลึงกัน ฟังก์ชันนี้มีความจำเป็นสำหรับการเพิ่มความจุที่ใช้งานได้และป้องกันไม่ให้เซลล์แต่ละเซลล์ประสบกับสภาวะกดดันที่อาจนำไปสู่ความล้มเหลวก่อนเวลาอันควร

การประมาณค่าสถานะ provides information about the battery’s current condition, including state of charge (SoC), state of health (SoH), and state of function (SoF). These estimations help optimize performance and predict maintenance needs.

การจัดการความร้อน การตรวจสอบและควบคุมช่วยให้แน่ใจว่าเซลล์ทำงานภายในช่วงอุณหภูมิที่เหมาะสม ยืดอายุการใช้งานและรักษาประสิทธิภาพการทำงาน

อินเทอร์เฟซการสื่อสาร อนุญาตให้ BMS รายงานข้อมูลสถานะและรับคำสั่งจากระบบโฮสต์ ทำให้สามารถบูรณาการกับฟังก์ชันการจัดการระบบที่กว้างขึ้นได้

คุณสมบัติวงจรป้องกัน

วงจรป้องกันสมัยใหม่ผสมผสานคุณลักษณะด้านความปลอดภัยหลายชั้นเพื่อป้องกันสภาวะอันตราย:

ระบบป้องกันกระแสไฟเกิน ป้องกันการดึงกระแสไฟเกินที่อาจทำให้เซลล์เสียหายหรือเกิดความร้อนที่เป็นอันตราย ระบบขั้นสูงในปี 2025 มาพร้อมการป้องกันหลายระดับพร้อมเกณฑ์และเวลาตอบสนองที่แตกต่างกันสำหรับสถานการณ์กระแสไฟเกินต่างๆ

ระบบป้องกันไฟเกิน during charging prevents cell damage by terminating charging when any cell reaches its maximum safe voltage (typically 4.2V for standard lithium-ion cells). Precision in this function is critical, with modern systems maintaining voltage accuracy within ±10mV.

ระบบป้องกันไฟต่ำ ป้องกันการคายประจุมากเกินไปซึ่งอาจสร้างความเสียหายต่อเซลล์อย่างถาวร BMS จะตัดการเชื่อมต่อโหลดเมื่อเซลล์ใด ๆ ใกล้ถึงแรงดันไฟฟ้าขั้นต่ำที่ปลอดภัย ซึ่งโดยทั่วไปจะอยู่ที่ 2.5-3.0V ขึ้นอยู่กับเคมีเซลล์เฉพาะ

ป้องกันไฟฟ้าลัดวงจร ตอบสนองทันทีต่อการลัดวงจรภายนอก โดยตัดการเชื่อมต่อแบตเตอรี่อย่างรวดเร็ว ระบบสมัยใหม่สามารถตรวจจับและตอบสนองต่อไฟฟ้าลัดวงจรได้ภายในเวลาไม่ถึง 100 ไมโครวินาที

การป้องกันตามอุณหภูมิ ตรวจสอบอุณหภูมิของเซลล์และบรรจุภัณฑ์ โดยตัดการเชื่อมต่อแบตเตอรี่หากอุณหภูมิเกินช่วงการทำงานที่ปลอดภัย เซ็นเซอร์วัดอุณหภูมิหลายตัวทั่วทั้งบรรจุภัณฑ์ช่วยให้ตรวจสอบสภาวะความร้อนได้อย่างครอบคลุม

การติดตามและรวบรวมข้อมูล

ความสามารถในการตรวจสอบขั้นสูงให้ข้อมูลเชิงลึกเกี่ยวกับประสิทธิภาพและสุขภาพของแบตเตอรี่:

การตรวจสอบแรงดันไฟฟ้าของเซลล์ ติดตามแรงดันไฟของเซลล์แต่ละเซลล์ ทำให้ BMS สามารถรักษาแรงดันไฟของเซลล์ให้สมดุลได้ผ่านการชาร์จหรือการปล่อยประจุแบบเลือกได้ ตัวแปลงแอนะล็อกถึงดิจิทัลที่มีความแม่นยำสูง (ADC) ในปี 2025 BMS จะให้ความละเอียด 14-16 บิต ทำให้สามารถวัดแรงดันไฟได้อย่างแม่นยำในระดับต่ำกว่ามิลลิโวลต์

การตรวจสอบปัจจุบัน ให้ข้อมูลแบบเรียลไทม์เกี่ยวกับอัตราการชาร์จและการปล่อยประจุ เซ็นเซอร์เอฟเฟกต์ฮอลล์หรือตัวต้านทานแบบแยกส่วนที่มีความแม่นยำพร้อมวงจรวัดเฉพาะช่วยให้วัดกระแสไฟฟ้าได้อย่างแม่นยำในช่วงกว้าง โดยทั่วไปตั้งแต่มิลลิแอมป์ไปจนถึงหลายร้อยแอมป์ โดยมีความแม่นยำมากกว่า 1%

การตรวจติดตามอุณหภูมิ using strategically placed sensors throughout the pack helps identify hotspots and ensure operation within safe temperature ranges. Modern systems use digital temperature sensors with ±0.5°C accuracy or better.

การติดตามอิมพีแดนซ์ วัดการเปลี่ยนแปลงของความต้านทานภายในเซลล์เมื่อเวลาผ่านไป โดยให้ข้อบ่งชี้ล่วงหน้าถึงการเสื่อมสภาพของเซลล์หรือความล้มเหลวที่อาจเกิดขึ้น คุณสมบัติขั้นสูงนี้จะกลายเป็นมาตรฐานในโซลูชัน BMS ประสิทธิภาพสูงสำหรับปี 2025

ความสามารถของ BMS อัจฉริยะสำหรับปี 2025

The evolution of battery management technology has introduced sophisticated “smart” features that enhance performance, safety, and user experience:

อัลกอริทึมปัญญาประดิษฐ์ วิเคราะห์รูปแบบการใช้งานแบตเตอรี่และสภาพแวดล้อมเพื่อปรับพารามิเตอร์การชาร์จและการปล่อยประจุให้เหมาะสม ระบบที่ปรับเปลี่ยนได้เหล่านี้สามารถยืดอายุแบตเตอรี่ได้ 15-25% เมื่อเปรียบเทียบกับวิธีการแบบพารามิเตอร์คงที่แบบเดิม

การบำรุงรักษาเชิงคาดการณ์ ความสามารถนี้ใช้ข้อมูลในอดีตและการตรวจสอบแบบเรียลไทม์เพื่อคาดการณ์ปัญหาที่อาจเกิดขึ้นก่อนที่จะทำให้เกิดความล้มเหลว โดยการตรวจจับการเปลี่ยนแปลงเล็กน้อยในเมตริกประสิทธิภาพ ระบบสามารถแจ้งเตือนผู้ใช้เพื่อกำหนดเวลาการบำรุงรักษาหรือเปลี่ยนใหม่

การบูรณาการอินเทอร์เน็ตของสรรพสิ่ง (IoT) ช่วยให้สามารถตรวจสอบและจัดการระบบแบตเตอรี่จากระยะไกลได้ ผู้ใช้สามารถเข้าถึงข้อมูลสถานะแบบเรียลไทม์ รับการแจ้งเตือน และอัปเดตเฟิร์มแวร์ BMS จากระยะไกลได้ผ่านการเชื่อมต่อคลาวด์ที่ปลอดภัย

การเพิ่มประสิทธิภาพการใช้พลังงาน คุณสมบัติต่างๆ จะปรับการจ่ายพลังงานแบบไดนามิกตามรูปแบบการใช้งานและความต้องการ เพิ่มประสิทธิภาพสูงสุดและขยายระยะเวลาการทำงาน ระบบเหล่านี้สามารถกำหนดลำดับความสำคัญของฟังก์ชันที่สำคัญและปรับพารามิเตอร์ประสิทธิภาพได้แบบเรียลไทม์

ตามที่นักวิเคราะห์อุตสาหกรรมคาดการณ์ไว้ ตลาด BMS อัจฉริยะจะเติบโตที่อัตราการเติบโตต่อปีแบบทบต้น 19.1% จนถึงปี 2032 และจะมีมูลค่าตลาดประมาณ $41 พันล้าน

โปรโตคอลการสื่อสารและการบูรณาการ

การบูรณาการอย่างราบรื่นกับระบบโฮสต์ต้องใช้อินเทอร์เฟซและโปรโตคอลการสื่อสารที่เหมาะสม:

CAN บัส ยังคงเป็นมาตรฐานอุตสาหกรรมสำหรับการใช้งานยานยนต์และอุตสาหกรรมเนื่องจากมีความทนทานและเชื่อถือได้ มาตรฐาน CAN FD (Flexible Data-Rate) ล่าสุดรองรับแบนด์วิดท์ที่สูงขึ้นเพื่อการรายงานข้อมูลที่ครอบคลุมมากขึ้น โดยมีความเร็วสูงสุดถึง 8 Mbps

I²C and SPI อินเทอร์เฟซให้ตัวเลือกการสื่อสารที่มีประสิทธิภาพสำหรับแอปพลิเคชันแบบฝังตัว โปรโตคอลเหล่านี้มีความสมดุลที่ดีระหว่างความเรียบง่ายและฟังก์ชันการใช้งาน แม้ว่าจะขาดความสามารถในการป้องกันสัญญาณรบกวนและระยะทางของ CAN ก็ตาม

การเชื่อมต่อ USB ช่วยให้บูรณาการกับคอมพิวเตอร์และอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคได้ง่าย BMS สมัยใหม่มักใช้ USB Type-C พร้อมรองรับการจ่ายไฟ ซึ่งช่วยให้สามารถสื่อสารข้อมูลและจ่ายไฟผ่านการเชื่อมต่อเดียวได้

บลูทูธพลังงานต่ำ (BLE) และ ไวไฟ ตัวเลือกต่างๆ ช่วยให้สามารถตรวจสอบและควบคุมแบบไร้สายได้ BLE 5.3 ซึ่งเป็นมาตรฐานในการออกแบบในปี 2025 มอบระยะที่ขยายและการอยู่ร่วมกันที่ดีขึ้นกับเทคโนโลยีไร้สายอื่นๆ ในขณะที่ยังคงประหยัดพลังงานสำหรับแอพพลิเคชั่นที่ใช้พลังงานจากแบตเตอรี

วิธีการเชื่อมต่อและวัสดุ

The connections between cells represent potential points of failure in any battery pack. Implementing proven techniques and materials ensures reliable, low-resistance connections that maintain integrity throughout the battery’s lifespan.

ตัวเลือกการเชื่อมต่อเซลล์

มีวิธีการต่างๆ มากมายในการเชื่อมต่อเซลล์ 18650 โดยแต่ละวิธีมีข้อดีเฉพาะสำหรับแต่ละแอปพลิเคชัน:

แถบนิกเกิลเชื่อม ให้การเชื่อมต่อที่มีความต้านทานต่ำและมีเสถียรภาพเชิงกลที่ยอดเยี่ยม ซึ่งกลายมาเป็นมาตรฐานอุตสาหกรรมสำหรับการใช้งานส่วนใหญ่เนื่องจากความน่าเชื่อถือและความสามารถในการรับกระแสไฟฟ้า

อินเตอร์คอนเนคต์แบบ PCB รวมเส้นทางการเชื่อมต่อเข้ากับแผงวงจรพิมพ์ ช่วยให้ออกแบบได้กะทัดรัดและผลิตได้ง่ายขึ้นสำหรับการจัดเตรียมเฉพาะ PCB แบบยืดหยุ่นขั้นสูงช่วยให้สามารถจัดเตรียมเซลล์แบบสามมิติได้พร้อมเซ็นเซอร์อุณหภูมิในตัวและการตรวจสอบแรงดันไฟฟ้า

ระบบบัสบาร์ ใช้แท่งทองแดงหรืออลูมิเนียมแข็งสำหรับการใช้งานกระแสไฟฟ้าสูง โดยให้ความต้านทานต่ำมากแต่มีน้ำหนักและปริมาตรเพิ่มขึ้น โดยทั่วไปแท่งเหล่านี้ใช้ในบรรจุภัณฑ์อุตสาหกรรมขนาดใหญ่มากกว่าการใช้งานสำหรับผู้บริโภค

คอนแทคสปริง ให้การเชื่อมต่อแบบไม่ถาวรซึ่งช่วยให้สามารถเปลี่ยนเซลล์ได้ แม้ว่าโดยทั่วไปจะมีความต้านทานสูงกว่าการเชื่อมต่อแบบเชื่อมก็ตาม บางครั้งใช้การเชื่อมต่อแบบนี้ในแอปพลิเคชันที่ให้ความสำคัญกับความสามารถในการซ่อมบำรุงมากกว่าประสิทธิภาพสูงสุด

เทคนิคการเชื่อมจุดและแนวทางปฏิบัติที่ดีที่สุด

การเชื่อมจุดเป็นวิธีการที่นิยมใช้ในการเชื่อมต่อเซลล์ 18650 เนื่องจากจะสร้างการเชื่อมต่อที่แข็งแรงและมีความต้านทานต่ำโดยไม่ต้องใช้ความร้อนมากเกินไปกับเซลล์:

ความเข้มข้นและระยะเวลาของชีพจร must be carefully calibrated to the specific tab material and thickness. Too little energy results in weak connections, while excessive energy can damage the cell’s internal structure or safety features.

รูปแบบการเชื่อม ควรกระจายความเค้นทางกลและการไหลของกระแสไฟฟ้า การเชื่อมหลายจุดต่อการเชื่อมต่อ (โดยทั่วไป 2-4 จุด) ช่วยให้เกิดการซ้ำซ้อนและลดกระแสไฟฟ้าผ่านจุดเชื่อมจุดเดียว

การเลือกวัสดุแท็บ ส่งผลกระทบต่อคุณภาพการเชื่อมและความน่าเชื่อถือในระยะยาว นิกเกิลบริสุทธิ์ (Ni200/201) ให้การนำไฟฟ้าที่ดีเยี่ยมและเชื่อมได้ดี ในขณะที่เหล็กชุบนิกเกิลมีความแข็งแรงเชิงกลสูงกว่าแต่มีความต้านทานสูงกว่าเล็กน้อย

การบำรุงรักษาอิเล็กโทรด เป็นสิ่งสำคัญสำหรับคุณภาพการเชื่อมที่สม่ำเสมอ การทำความสะอาดและการตกแต่งอิเล็กโทรดเป็นประจำจะช่วยป้องกันการปนเปื้อนและการเสียรูปซึ่งอาจนำไปสู่รอยเชื่อมที่ไม่เหมาะสม

สำหรับการผลิตปริมาณมาก ระบบเชื่อมอัตโนมัติที่มีพารามิเตอร์ควบคุมด้วยคอมพิวเตอร์และการตรวจสอบคุณภาพตามวิสัยทัศน์ ช่วยให้มั่นใจได้ว่าการเชื่อมต่อจะมีความสม่ำเสมอและเชื่อถือได้โดยมีการปฏิเสธน้อยที่สุด

การเลือกขนาดเส้นลวดและการพิจารณา

การเลือกขนาดสายไฟให้เหมาะสมถือเป็นสิ่งสำคัญสำหรับการเชื่อมต่อภายนอกเพื่อป้องกันการตกแรงดันไฟและการเกิดความร้อน:

ความจุปัจจุบัน เป็นปัจจัยหลักในการเลือกขนาดสายไฟ โดยทั่วไปแล้ว สายไฟหุ้มฉนวนซิลิโคนคุณภาพสูงสามารถจ่ายกระแสได้ประมาณ 5 แอมแปร์ต่อพื้นที่หน้าตัดมิลลิเมตรโดยใช้ความร้อนเพียงเล็กน้อย

แรงดันไฟตก การคำนวณควรคำนึงถึงความยาวและกระแสไฟของสายไฟ สำหรับการใช้งานส่วนใหญ่ ขอแนะนำให้จำกัดแรงดันไฟตกให้น้อยกว่า 2% ของแรงดันไฟระบบ

พิกัดอุณหภูมิ of wire insulation must match the expected operating environment. Modern silicone insulation typically offers ratings from -60°C to +200°C, making it suitable for most battery applications.

ข้อกำหนดด้านความยืดหยุ่น มีอิทธิพลต่อการเลือกทั้งตัวนำและฉนวน การใช้งานที่มีการเคลื่อนไหวหรือการสั่นสะเทือนบ่อยครั้งจะได้รับประโยชน์จากตัวนำแบบเกลียวที่ละเอียดกว่าและวัสดุฉนวนที่ยืดหยุ่นมากขึ้น

ตารางนี้ให้แนวทางทั่วไปสำหรับการกำหนดขนาดสายไฟในการใช้งานแบตเตอรี่ 18650:

| กระแสไฟสูงสุด | AWG ที่แนะนำ | พื้นที่หน้าตัด | การใช้งานทั่วไป |

|---|---|---|---|

| 5เอ | 18AWG ... | 0.82 mm² | อุปกรณ์สำหรับผู้บริโภคขนาดเล็ก |

| 10เอ | 16 อ็อกดิวซ์ | 1.31 mm² | การใช้งานกำลังปานกลาง |

| 20เอ | 12 อ็อกกิวเมนต์ | 3.31 mm² | อุปกรณ์พกพากำลังสูง |

| 30เอ | 10 อ็อกดาม | 5.26 mm² | รถยนต์ไฟฟ้า เครื่องมือไฟฟ้า |

| 50เอ | 8 อ็อกกิวเมนต์ | 8.36 mm² | การใช้งานกระแสไฟสูง |

These recommendations assume copper conductors with high-quality insulation and ambient temperatures below 50°C.

ประเภทของขั้วต่อและการใช้งาน

การเลือกขั้วต่อที่เหมาะสมจะช่วยให้จ่ายไฟได้อย่างน่าเชื่อถือและป้องกันการตัดการเชื่อมต่อโดยไม่ได้ตั้งใจหรือการเชื่อมต่อที่ไม่ถูกต้อง:

ขั้วต่อ XT60/XT90 ได้กลายเป็นมาตรฐานอุตสาหกรรมสำหรับการใช้งานกำลังปานกลางถึงสูง รองรับได้ถึง 60A และ 90A ตามลำดับ การออกแบบแบบโพลาไรซ์ช่วยป้องกันการเชื่อมต่อย้อนกลับ และหน้าสัมผัสชุบทองช่วยให้ต้านทานการสัมผัสและการกัดกร่อนต่ำ

แอนเดอร์สัน พาวเวอร์โพล connectors offer modular design and are self-cleaning due to their wiping contact action. They’re rated for multiple connection cycles and maintain low contact resistance even after thousands of mate/unmate cycles.

การออกแบบขั้วแบตเตอรี่เฉพาะ สำหรับการติดตั้งแบบถาวรหรือกึ่งถาวร มักใช้การเชื่อมต่อแบบยึดด้วยสลักเกลียว M5-M8 โดยมีค่าแรงบิดที่เหมาะสม เพื่อให้แน่ใจว่าการเชื่อมต่อมีความต้านทานต่ำและยังคงมีเสถียรภาพยาวนาน

ตัวเชื่อมต่อสมดุล (เช่น JST-XH) ช่วยให้เข้าถึงแรงดันไฟฟ้าของเซลล์แต่ละเซลล์ได้เพื่อการตรวจสอบและปรับสมดุล โดยทั่วไปแล้ว แรงดันไฟฟ้าเหล่านี้สามารถจัดการได้เฉพาะกระแสไฟต่ำเท่านั้น แต่มีความจำเป็นสำหรับการเชื่อมต่อ BMS ในการกำหนดค่าแบบอนุกรม

สำหรับแอปพลิเคชั่นที่ต้องใช้การเชื่อมต่อ/ตัดการเชื่อมต่อบ่อยครั้ง ควรพิจารณาขั้วต่อที่มีคุณลักษณะเพิ่มเติม เช่น กลไกการล็อค การปิดผนึกเพื่อสิ่งแวดล้อม หรือความสามารถในการตัดการเชื่อมต่ออย่างรวดเร็ว

โปรโตคอลการควบคุมคุณภาพและการทดสอบ

การทดสอบอย่างครอบคลุมถือเป็นสิ่งสำคัญในการตรวจสอบประสิทธิภาพ ความปลอดภัย และความน่าเชื่อถือของชุดแบตเตอรี่ โปรแกรมทดสอบที่มีโครงสร้างจะระบุปัญหาที่อาจเกิดขึ้นก่อนที่จะส่งถึงลูกค้า และให้ข้อมูลสำหรับการปรับปรุงอย่างต่อเนื่อง

การทดสอบและการตรวจสอบเซลล์

การทดสอบเซลล์แต่ละเซลล์สร้างรากฐานสำหรับคุณภาพบรรจุภัณฑ์โดยทำให้แน่ใจว่าเซลล์ทั้งหมดเป็นไปตามข้อกำหนด:

การตรวจสอบความจุ วัดความจุจริงภายใต้เงื่อนไขที่ควบคุม โดยทั่วไปจะชาร์จเซลล์จนเต็มแล้วปล่อยประจุที่อัตรา 0.5C ขณะวัดพลังงานที่ส่งออก มาตรฐานอุตสาหกรรมกำหนดให้เซลล์ต้องส่งมอบความจุที่กำหนดอย่างน้อย 95% เมื่อใหม่

การวัดความต้านทานภายใน ระบุเซลล์ที่มีความต้านทานสูงผิดปกติซึ่งอาจทำให้เกิดปัญหาประสิทธิภาพหรือข้อกังวลด้านความปลอดภัย โดยทั่วไปจะวัดโดยใช้เทคนิคอิมพีแดนซ์กระแสสลับหรือเทคนิคพัลส์กระแสตรง

การทดสอบการคายประจุเอง ระบุเซลล์ที่มีข้อบกพร่องในการผลิตหรือมีปัญหาการปนเปื้อน เซลล์ 18650 คุณภาพสูงควรแสดงอัตราการคายประจุเองต่ำกว่า 3% ต่อเดือนที่อุณหภูมิห้อง

สมรรถนะการปั่นจักรยาน ประเมินการรักษาความจุตลอดรอบการชาร์จ-ปล่อยหลายรอบ การทดสอบแบบเร่งอาจดำเนินการหลายร้อยรอบด้วยอัตราหรืออุณหภูมิที่สูงขึ้นเพื่อคาดการณ์ประสิทธิภาพในระยะยาว

วิธีการควบคุมกระบวนการทางสถิติช่วยระบุแนวโน้มหรือการเปลี่ยนแปลงในประสิทธิภาพของเซลล์ ซึ่งอาจบ่งชี้ถึงปัญหาการผลิต ช่วยให้สามารถดำเนินการแทรกแซงได้ตั้งแต่เนิ่นๆ ก่อนที่ปัญหาจะแพร่หลาย

ข้อกำหนดการทดสอบระดับแพ็ค

เมื่อประกอบแล้ว ชุดแบตเตอรี่ทั้งหมดจะผ่านการทดสอบเพื่อตรวจสอบประสิทธิภาพโดยรวมและความปลอดภัย:

การทดสอบฟังก์ชัน ตรวจสอบทุกแง่มุมของการทำงานของชุดแบตเตอรี่ รวมถึงการชาร์จ การคายประจุ คุณสมบัติการป้องกัน และการทำงานของ BMS โดยทั่วไปจะรวมถึงการทดสอบที่อัตรากระแสไฟขั้นต่ำ อัตราปกติ และอัตราสูงสุดที่กำหนด

การทดสอบสิ่งแวดล้อม ทำให้ชุดอุปกรณ์ต้องเผชิญสภาวะการทำงานที่คาดไว้ เช่น อุณหภูมิที่สูงหรือต่ำเกินไป ความชื้น การสั่นสะเทือน และแรงกระแทก การทดสอบเหล่านี้จะตรวจสอบประสิทธิภาพการทำงานภายใต้ช่วงสภาพแวดล้อมที่กำหนด และรับรองว่าชุดอุปกรณ์จะทนต่อแรงกดทางกลที่คาดไว้ได้

การทดสอบการละเมิด ตั้งใจทำให้ชุดแบตเตอรี่ต้องอยู่ภายใต้สภาวะที่เกินข้อกำหนดเพื่อยืนยันคุณลักษณะด้านความปลอดภัย ซึ่งรวมถึงการทดสอบการลัดวงจร การทดสอบการชาร์จเกิน การทดสอบการปล่อยประจุเกิน และในบางกรณี การทดสอบการเจาะทะลุหรือการกดทับ

ประสิทธิภาพการระบายความร้อน การประเมินจะวัดอุณหภูมิที่เพิ่มขึ้นระหว่างการทำงานและตรวจสอบว่าเซลล์ทั้งหมดยังคงอยู่ในขีดจำกัดอุณหภูมิที่ปลอดภัยแม้ในสภาวะที่เลวร้ายที่สุด

การทดสอบเหล่านี้ควรได้รับการออกแบบเพื่อให้สะท้อนถึงรูปแบบการใช้งานในโลกแห่งความเป็นจริงโดยยังคงให้แน่ใจว่ามีการตรวจยืนยันข้อมูลจำเพาะทั้งหมด

มาตรฐานการรับรองความปลอดภัย

มาตรฐานต่างๆ ควบคุมความปลอดภัยของแบตเตอรี่สำหรับการใช้งานและตลาดที่แตกต่างกัน:

ยูเอ็น 38.3 ต้องมีการรับรองสำหรับการขนส่งแบตเตอรี่ลิเธียมและครอบคลุมการทดสอบต่างๆ เช่น การจำลองระดับความสูง การเปลี่ยนแปลงอุณหภูมิ การสั่นสะเทือน แรงกระแทก ไฟฟ้าลัดวงจรภายนอก แรงกระแทก การชาร์จเกิน และการคายประจุบังคับ

มอก.62133 กล่าวถึงข้อกำหนดด้านความปลอดภัยสำหรับเซลล์รองแบบพกพาและแบตเตอรี่ปิดผนึกที่มีอิเล็กโทรไลต์ที่เป็นด่างหรืออิเล็กโทรไลต์ที่ไม่ใช่กรดอื่นๆ โดยครอบคลุมทั้งการทดสอบทางกลและทางไฟฟ้า

มอก.1642/มอก.2054 มาตรฐานใช้กับแบตเตอรี่ที่ใช้ในตลาดสหรัฐอเมริกา โดยมีข้อกำหนดด้านความปลอดภัยที่ครอบคลุมภายใต้สภาวะปกติและผิดปกติ

มอก.61960 ระบุการทดสอบประสิทธิภาพ การกำหนด เครื่องหมาย ขนาด และข้อกำหนดอื่นๆ สำหรับเซลล์และแบตเตอรี่ลิเธียมรองสำหรับการใช้งานแบบพกพา

โดยทั่วไป การรับรองต้องมีการทดสอบโดยห้องปฏิบัติการบุคคลที่สามที่ได้รับการรับรอง โดยมีเอกสารที่ต้องได้รับการดูแลรักษาและอัปเดตเมื่อการออกแบบมีการเปลี่ยนแปลง

วิธีการทดสอบความน่าเชื่อถือ

การทดสอบความน่าเชื่อถือขั้นสูงช่วยคาดการณ์ประสิทธิภาพในระยะยาวและระบุโหมดความล้มเหลวที่อาจเกิดขึ้นได้:

การทดสอบชีวิตแบบเร่งรัด ใช้ปัจจัยความเครียด (เช่น อุณหภูมิที่สูงขึ้น อัตราการหมุนเวียนที่เพิ่มขึ้น หรือกระแสไฟฟ้าที่สูงขึ้น) เพื่อย่อเวลาและคาดการณ์ความน่าเชื่อถือในระยะยาว แบบจำลองทางคณิตศาสตร์จะเชื่อมโยงผลการทดสอบที่เร่งขึ้นกับประสิทธิภาพที่คาดหวังในโลกแห่งความเป็นจริง

การทดสอบอายุขัยที่เร่งสูง (HALT) เนื้อหาจะเน้นไปที่ระดับความเครียดที่เพิ่มขึ้นเรื่อยๆ เพื่อระบุจุดอ่อนในการออกแบบ แนวทางนี้จะช่วยกำหนดขอบเขตของการออกแบบและปรับปรุงความทนทาน

การวิเคราะห์โหมดความล้มเหลวและผลกระทบ (FMEA) ประเมินโหมดความล้มเหลวที่อาจเกิดขึ้น ผลกระทบ และการบรรเทาผลกระทบอย่างเป็นระบบ แนวทางที่ขับเคลื่อนด้วยกระบวนการนี้ช่วยระบุและแก้ไขความเสี่ยงก่อนที่จะแสดงออกมาในรูปแบบของความล้มเหลวในภาคสนาม

การสร้างแบบจำลองอายุการใช้งานทางสถิติ ใช้ข้อมูลการทดสอบเพื่อพัฒนารูปแบบเชิงทำนายสำหรับการเสื่อมสภาพและการสึกหรอของแบตเตอรี่ รูปแบบเหล่านี้ช่วยกำหนดระยะเวลาการรับประกันและช่วงเวลาการบำรุงรักษาที่สมจริง

จุดตรวจสอบคุณภาพ

กระบวนการผลิตประกอบด้วยจุดตรวจสอบคุณภาพหลายจุดเพื่อตรวจจับปัญหาต่างๆ ก่อนที่จะไปถึงผลิตภัณฑ์ขั้นสุดท้าย:

การควบคุมคุณภาพขาเข้า (IQC) ตรวจสอบว่าส่วนประกอบทั้งหมดเป็นไปตามข้อกำหนดก่อนเข้าสู่การผลิต สำหรับเซลล์ 18650 โดยทั่วไปจะรวมถึงการตรวจสอบขนาด การตรวจสอบด้วยสายตา และการยืนยันพารามิเตอร์ทางไฟฟ้า

การควบคุมคุณภาพระหว่างกระบวนการ (IPQC) ตรวจสอบกระบวนการที่สำคัญระหว่างการประกอบ รวมถึงคุณภาพของการเชื่อม ความสมบูรณ์ของฉนวน และการวางชิ้นส่วน โดยมักจะรวมการตรวจสอบด้วยแสงอัตโนมัติและการทดสอบไฟฟ้าในขั้นตอนกลาง

การรับรองคุณภาพขั้นสุดท้าย (FQA) ให้การตรวจสอบที่ครอบคลุมถึงผลิตภัณฑ์สำเร็จรูป ซึ่งรวมถึงการตรวจสอบด้วยสายตา การทดสอบระบบไฟฟ้า การตรวจสอบการทำงาน และการตรวจสอบคุณลักษณะด้านความปลอดภัย

การติดตามล็อต ระบบจะจัดเก็บบันทึกที่เชื่อมโยงแต่ละแพ็คเข้ากับข้อมูลชุดส่วนประกอบ ผลการทดสอบ และข้อมูลการผลิต ซึ่งช่วยให้สามารถจัดการปัญหาต่างๆ ที่อาจเกิดขึ้นหลังการผลิตได้อย่างมีประสิทธิภาพ

ภาพรวมกระบวนการผลิต

กระบวนการผลิตแบตเตอรี่ 18650 ที่กำหนดเองผสมผสานวิศวกรรมแม่นยำกับการควบคุมคุณภาพที่เข้มงวดเพื่อให้แน่ใจถึงประสิทธิภาพ ความปลอดภัย และความน่าเชื่อถือ

ขั้นตอนการออกแบบและวางแผน

การเดินทางการผลิตเริ่มต้นด้วยการออกแบบและการวางแผนที่ครอบคลุม:

ข้อกำหนดความต้องการ กำหนดประสิทธิภาพ ความปลอดภัย และพารามิเตอร์ทางกายภาพทั้งหมดที่บรรจุภัณฑ์ต้องปฏิบัติตามอย่างชัดเจน เอกสารนี้ช่วยแนะนำการตัดสินใจออกแบบที่ตามมาทั้งหมด และทำหน้าที่เป็นพื้นฐานสำหรับการทดสอบยืนยัน

การสร้างแบบจำลองและการจำลองสามมิติ สร้างการแสดงข้อมูลดิจิทัลโดยละเอียดของแพ็ค ช่วยให้สามารถตรวจสอบการรบกวน วิเคราะห์ความร้อน และประเมินโครงสร้างได้ก่อนเริ่มสร้างต้นแบบทางกายภาพ การจำลองพลศาสตร์ของไหลเชิงคำนวณสมัยใหม่ (CFD) สามารถทำนายพฤติกรรมความร้อนได้อย่างแม่นยำสูง

การออกแบบเพื่อการผลิต (DFM) การตรวจสอบจะระบุถึงความท้าทายในการผลิตที่อาจเกิดขึ้นได้ตั้งแต่เนิ่นๆ ในกระบวนการออกแบบ กระบวนการร่วมมือกันนี้เกี่ยวข้องกับวิศวกรออกแบบ ผู้เชี่ยวชาญด้านการผลิต และบุคลากรด้านการรับรองคุณภาพที่ทำงานร่วมกันเพื่อเพิ่มประสิทธิภาพการออกแบบทั้งในด้านประสิทธิภาพและความสามารถในการผลิต

การพัฒนาต้นแบบ ตรวจสอบแนวคิดการออกแบบโดยใช้แบบจำลองทางกายภาพที่ผ่านการทดสอบเบื้องต้น อาจต้องทำซ้ำต้นแบบหลายครั้งเพื่อปรับแต่งการออกแบบก่อนนำออกสู่การผลิต

ข้อควรพิจารณาในการจัดหาส่วนประกอบ

คุณภาพของวัตถุดิบอินพุตส่งผลโดยตรงต่อประสิทธิภาพของผลิตภัณฑ์ขั้นสุดท้าย:

การจัดหาเซลล์ กลยุทธ์ควรครอบคลุมถึงคุณสมบัติของผู้จำหน่าย โปรโตคอลการตรวจสอบสินค้าขาเข้า และโปรแกรมการทดสอบแบบแบตช์ สำหรับการใช้งานที่สำคัญ ความสัมพันธ์โดยตรงกับผู้ผลิตเซลล์จะช่วยให้มั่นใจได้ถึงคุณภาพที่ดีกว่าการทำงานผ่านตัวแทนจำหน่าย

การเลือกส่วนประกอบ BMS ต้องมีการประเมินข้อมูลจำเพาะทางเทคนิคและประวัติความน่าเชื่อถืออย่างรอบคอบ สำหรับส่วนประกอบที่สำคัญ เช่น ไอซีป้องกัน MOSFET และอุปกรณ์อ้างอิงแรงดันไฟฟ้า ควรเลือกซัพพลายเออร์ที่มีผลงานเป็นที่ยอมรับ

ส่วนประกอบเครื่องกล รวมถึงเคส วงเล็บ และฉนวน จะต้องเป็นไปตามข้อกำหนดด้านขนาด ความร้อน และกลไก ระบบการจัดการคุณภาพของซัพพลายเออร์ควรได้รับการประเมินเป็นส่วนหนึ่งของกระบวนการรับรองคุณสมบัติ

ความยืดหยุ่นของห่วงโซ่อุปทาน มีความสำคัญเพิ่มมากขึ้นเรื่อยๆ โดยมีกลยุทธ์การจัดหาจากแหล่งทั้งสองแหล่งและบัฟเฟอร์สินค้าคงคลังที่เหมาะสมซึ่งช่วยลดความเสี่ยงจากการหยุดชะงัก ซึ่งถือเป็นเรื่องสำคัญอย่างยิ่งเมื่อพิจารณาถึงความท้าทายในห่วงโซ่อุปทานระดับโลกที่ส่งผลกระทบต่อวัสดุสำหรับแบตเตอรี่ในช่วงไม่กี่ปีที่ผ่านมา

เทคนิคการประกอบและอุปกรณ์

การประกอบชุดแบตเตอรี่ต้องใช้อุปกรณ์และเทคนิคเฉพาะเพื่อให้แน่ใจถึงคุณภาพและความสม่ำเสมอ:

การทดสอบและการเรียงลำดับเซลล์อัตโนมัติ ระบบจะตรวจสอบและจับคู่เซลล์ก่อนการประกอบ ระบบขั้นสูงในปี 2025 สามารถทดสอบและเรียงลำดับเซลล์ตามพารามิเตอร์หลายตัวพร้อมกันได้ ทำให้มั่นใจได้ว่ามีการจัดกลุ่มที่เหมาะสมที่สุดสำหรับการประกอบแพ็ค

อุปกรณ์เชื่อมความแม่นยำ สำหรับการเชื่อมต่อเซลล์ ได้แก่ เครื่องเชื่อมแบบต้านทานที่ควบคุมด้วยไมโครโปรเซสเซอร์ ระบบเชื่อมเลเซอร์ หรือการเชื่อมด้วยคลื่นเสียงเหนือเสียงสำหรับการใช้งานเฉพาะ ระบบเหล่านี้ให้การควบคุมพลังงานเชื่อมที่แม่นยำ และมีคุณสมบัติการตรวจสอบเพื่อตรวจสอบคุณภาพของการเชื่อม

การประกอบวงจรอัตโนมัติ โดยทั่วไปแล้ว BMS จะใช้กระบวนการเทคโนโลยีการติดตั้งบนพื้นผิวมาตรฐาน (SMT) พร้อมการทดสอบเฉพาะสำหรับฟังก์ชันเฉพาะของแบตเตอรี่ การทดสอบในวงจรและการทดสอบการทำงานจะตรวจสอบการประกอบที่ถูกต้องก่อนบูรณาการกับเซลล์

อุปกรณ์ประกอบแพ็ค เพื่อให้แน่ใจว่ามีการจัดตำแหน่งและการรองรับที่แม่นยำระหว่างการประกอบ โดยมักจะรวมถึงคุณสมบัติป้องกันความผิดพลาดเพื่อป้องกันข้อผิดพลาดในการประกอบ

การควบคุมสิ่งแวดล้อม รักษาอุณหภูมิ ความชื้น และความสะอาดให้เหมาะสมระหว่างการประกอบ ซึ่งเป็นสิ่งสำคัญอย่างยิ่งสำหรับกระบวนการต่างๆ เช่น การติดกาวหรือการหุ้มห่อที่ไวต่อสภาพแวดล้อม

การบูรณาการการควบคุมคุณภาพ

การควบคุมคุณภาพได้รับการบูรณาการอย่างสมบูรณ์ตลอดกระบวนการผลิต:

การควบคุมกระบวนการเชิงสถิติ (SPC) ตรวจสอบพารามิเตอร์กระบวนการหลักแบบเรียลไทม์ ช่วยให้ตรวจจับและแก้ไขแนวโน้มได้ทันที ก่อนที่จะส่งผลให้เกิดข้อบกพร่อง พารามิเตอร์ที่สำคัญ เช่น ความแข็งแรงของการเชื่อม ความต้านทานการเชื่อมต่อ และความแม่นยำของมิติ จะได้รับการติดตามอย่างต่อเนื่อง

การตรวจสอบด้วยแสงอัตโนมัติ ระบบจะตรวจสอบการวางตำแหน่งส่วนประกอบ คุณภาพการเชื่อมต่อ และความสมบูรณ์ของการประกอบ ระบบสมัยใหม่นำปัญญาประดิษฐ์มาใช้เพื่อระบุข้อบกพร่องเล็กน้อยที่อาจมองข้ามไปจากแนวทางการมองเห็นของเครื่องจักรแบบเดิม

การทดสอบไฟฟ้าแบบอินไลน์ ตรวจสอบการทำงานในหลายขั้นตอนระหว่างการประกอบ ซึ่งรวมถึงการทดสอบความต่อเนื่อง การตรวจสอบความต้านทานฉนวน และการทดสอบการทำงานของวงจรป้องกัน

การทดสอบปลายสาย ให้การตรวจสอบที่ครอบคลุมของบรรจุภัณฑ์ที่เสร็จสมบูรณ์ รวมถึงการทดสอบความจุ การทดสอบรอบ และการตรวจสอบคุณลักษณะด้านความปลอดภัยทั้งหมด ระบบทดสอบอัตโนมัติจะบันทึกผลลัพธ์โดยละเอียดสำหรับบรรจุภัณฑ์แต่ละชิ้น โดยรักษาความสามารถในการตรวจสอบย้อนกลับได้ตลอดวงจรชีวิตของผลิตภัณฑ์

กระบวนการปรับปรุงอย่างต่อเนื่อง ใช้ข้อมูลการผลิตและการทดสอบเพื่อระบุโอกาสในการปรับปรุงกระบวนการ แนวทางวงจรปิดนี้นำไปสู่การปรับปรุงคุณภาพอย่างต่อเนื่องและการเพิ่มประสิทธิภาพการผลิต

ข้อควรพิจารณาในการออกแบบเฉพาะแอปพลิเคชัน

แอพพลิเคชั่นที่แตกต่างกันนั้นมีความต้องการที่แตกต่างกันสำหรับชุดแบตเตอรี่ ซึ่งต้องใช้วิธีการออกแบบเฉพาะเพื่อให้ได้ประสิทธิภาพที่ดีที่สุด

แบตเตอรี่รถยนต์ไฟฟ้า

การใช้งานรถยนต์ไฟฟ้าถือเป็นข้อกำหนดที่เข้มงวดที่สุดสำหรับชุดแบตเตอรี่ที่ใช้ 18650:

การเพิ่มประสิทธิภาพความหนาแน่นของพลังงาน มีความสำคัญอย่างยิ่งในการเพิ่มระยะทางของยานพาหนะให้สูงสุดในขณะที่จัดการกับข้อจำกัดด้านน้ำหนักและปริมาตร ซึ่งมักเกี่ยวข้องกับการแลกเปลี่ยนระหว่างเคมีเซลล์และการกำหนดค่าแพ็คที่แตกต่างกัน

ข้อกำหนดการจัดการความร้อน มีความเข้มงวดเป็นพิเศษเนื่องจากอัตราการชาร์จและคายประจุที่สูง โดยเฉพาะอย่างยิ่งในระหว่างการชาร์จอย่างรวดเร็วและการขับขี่เพื่อสมรรถนะสูง ระบบระบายความร้อนด้วยของเหลวขั้นสูงที่มีการควบคุมอุณหภูมิที่แม่นยำได้กลายเป็นมาตรฐานในการออกแบบปี 2025

คุณสมบัติด้านความปลอดภัย ต้องจัดการกับความเสี่ยงเฉพาะตัวที่เกี่ยวข้องกับการใช้งานยานยนต์ รวมถึงการป้องกันการชน การตรวจสอบการแยก และกลไกการป้องกันซ้ำซ้อนหลายรายการ ข้อกำหนดเพิ่มเติมรวมถึงข้อกำหนดการเข้าถึงและการตัดการเชื่อมต่อของผู้ตอบสนองรายแรก

การพิจารณาเรื่องอายุยืนยาว ต้องคำนึงถึงอายุการใช้งานของรถโดยทั่วไปที่ 10-15 ปี และรูปแบบการใช้งานในแต่ละวัน ข้อกำหนดการรับประกันแบตเตอรี่ 8-10 ปีถือเป็นมาตรฐานในปัจจุบัน โดยต้องเลือกเซลล์อย่างระมัดระวังและใช้พารามิเตอร์การทำงานอย่างระมัดระวัง

การบูรณาการกับระบบยานพาหนะ รวมถึงการสื่อสารกับตัวควบคุมระบบส่งกำลัง ระบบการชาร์จ การจัดการความร้อน และการวินิจฉัย โปรโตคอลมาตรฐานเช่น CAN ช่วยให้การบูรณาการนี้เป็นไปได้สะดวกยิ่งขึ้น พร้อมทั้งเปิดใช้งานการเพิ่มประสิทธิภาพเฉพาะของผู้ผลิต

ระบบกักเก็บพลังงาน

แอปพลิเคชันการจัดเก็บพลังงานแบบคงที่ให้ความสำคัญกับคุณลักษณะที่แตกต่างจากแอปพลิเคชันแบบเคลื่อนที่:

วงจรชีวิต มักมีความสำคัญเหนือกว่าความหนาแน่นของพลังงาน เนื่องจากข้อจำกัดด้านพื้นที่โดยทั่วไปมีน้อยกว่า สิ่งนี้ทำให้มีการนำเคมี LFP มาใช้มากขึ้นในแอปพลิเคชันแบบคงที่ เนื่องจากมีอายุการใช้งานยาวนานแม้จะมีความหนาแน่นของพลังงานต่ำกว่า

ความสามารถในการปรับขนาด ถือเป็นสิ่งสำคัญสำหรับระบบจัดเก็บพลังงาน โดยมีการออกแบบแบบแยกส่วนที่ช่วยให้ขยายกำลังการผลิตได้ตามความต้องการที่เพิ่มขึ้น อินเทอร์เฟซมาตรฐานสำหรับการเชื่อมต่อไฟฟ้าและการสื่อสารช่วยให้ปรับขนาดได้

ข้อควรพิจารณาด้านสิ่งแวดล้อม must account for outdoor installation in many cases, requiring robust enclosures with appropriate IP (Ingress Protection) ratings and operating temperature ranges that can span from -30°C to +50°C.

คุณสมบัติการรวมกริด รวมถึงการควบคุมอินเวอร์เตอร์ขั้นสูง ความสามารถในการควบคุมความถี่ และการเพิ่มประสิทธิภาพการเปลี่ยนโหลด ความสามารถในการตอบสนองต่อสัญญาณกริดสำหรับโปรแกรมตอบสนองตามความต้องการช่วยเพิ่มมูลค่าเพิ่มเติม

ความปลอดภัยและการปฏิบัติตาม ข้อกำหนดต่างๆ ได้แก่ UL9540 สำหรับระบบกักเก็บพลังงาน ข้อควรพิจารณาในการป้องกันอัคคีภัย และการปฏิบัติตามกฎหมายอาคารและไฟฟ้าในท้องถิ่น ข้อกำหนดเหล่านี้ยังคงพัฒนาอย่างต่อเนื่องตามการเติบโตของอุตสาหกรรม

การใช้งานอุปกรณ์อุตสาหกรรม

การใช้งานทางอุตสาหกรรม เช่น ยานพาหนะนำทางอัตโนมัติ (AGV) หุ่นยนต์ และเครื่องจักร ต่างมีความต้องการระบบแบตเตอรี่ที่เป็นเอกลักษณ์:

ความน่าเชื่อถือในการปฏิบัติงาน ให้ความสำคัญสูงสุด โดยมีการออกแบบที่แข็งแกร่ง การตรวจสอบที่ครอบคลุม และความสามารถในการบำรุงรักษาเชิงคาดการณ์ ซึ่งจำเป็นสำหรับการลดระยะเวลาหยุดทำงานให้น้อยที่สุด

ความสามารถในการชาร์จเร็ว รองรับการทำงานหลายกะหรือการทำงานต่อเนื่อง ระบบแบตเตอรี่อุตสาหกรรมสมัยใหม่สามารถชาร์จ 80% ได้ภายในเวลาเพียง 30 นาที พร้อมรักษาความน่าเชื่อถือในระยะยาว

การบูรณาการกับระบบอำนวยความสะดวก ช่วยให้สามารถกำหนดตารางการชาร์จ การวางแผนการบำรุงรักษา และเพิ่มประสิทธิภาพการทำงานได้โดยอัตโนมัติ ซึ่งมักรวมถึงซอฟต์แวร์การจัดการกองยานที่ติดตามสถานะแบตเตอรี่ในหลายๆ หน่วย

ความทนทานต่อสิ่งแวดล้อม ต้องจัดการกับสภาพแวดล้อมอุตสาหกรรมที่อาจรวมถึงฝุ่น การสั่นสะเทือน การรบกวนทางแม่เหล็กไฟฟ้า และผลกระทบที่เกิดขึ้นเป็นครั้งคราว การออกแบบเชิงกลที่แข็งแกร่งและการปิดผนึกที่เหมาะสมเป็นสิ่งสำคัญ

การสร้างมาตรฐาน กองยานอุปกรณ์ต่างๆ ช่วยให้การบำรุงรักษาง่ายขึ้นและลดความต้องการสต๊อกชิ้นส่วนอะไหล่ ส่งผลให้มีการกำหนดค่าแบตเตอรี่มาตรฐานหลายแบบเกิดขึ้นในกลุ่มอุตสาหกรรมเฉพาะ

ข้อกำหนดด้านอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค

การใช้งานอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคให้ความสำคัญกับปัจจัยรูปแบบ น้ำหนัก และประสบการณ์ของผู้ใช้:

การออกแบบที่กะทัดรัด เป็นสิ่งจำเป็น โดยมักต้องใช้การจัดเรียงเซลล์แบบกำหนดเองและโซลูชันบรรจุภัณฑ์ที่สร้างสรรค์เพื่อเพิ่มความหนาแน่นของพลังงานสูงสุดภายใต้ข้อจำกัดด้านมิติที่เข้มงวด

ใบรับรองความปลอดภัย สำหรับผลิตภัณฑ์อุปโภคบริโภคนั้นถือเป็นข้อบังคับ โดยมีข้อกำหนดที่แตกต่างกันไปในแต่ละตลาด โดยจะต้องได้รับการรับรองจาก UL, CE และใบรับรองระดับภูมิภาคอื่นๆ ก่อนจึงจะสามารถจำหน่ายผลิตภัณฑ์ได้

คุณสมบัติที่เป็นมิตรกับผู้ใช้ รวมถึงการแสดงสถานะการชาร์จที่ใช้งานง่าย อินเทอร์เฟซการชาร์จที่เรียบง่าย และการทำงานแบบปลั๊กแอนด์เพลย์ ความซับซ้อนทางเทคนิคของระบบแบตเตอรี่ไม่ควรให้ผู้ใช้มองเห็นได้

การผสมผสานด้านสุนทรียศาสตร์ การออกแบบผลิตภัณฑ์ต้องให้ความสำคัญกับรายละเอียดต่างๆ เช่น พื้นผิว สี และเนื้อสัมผัส แบตเตอรี่มักถูกมองว่าเป็นส่วนประกอบที่สำคัญของการออกแบบผลิตภัณฑ์ มากกว่าที่จะเป็นเพียงส่วนประกอบที่ใช้งานได้จริง

การเพิ่มประสิทธิภาพต้นทุน มีความสำคัญอย่างยิ่งในตลาดผู้บริโภค ซึ่งต้องอาศัยความสมดุลระหว่างประสิทธิภาพ คุณสมบัติ และต้นทุนการผลิตอย่างรอบคอบ เพื่อให้ได้ราคาที่สามารถแข่งขันได้

การแก้ไขปัญหาและการบำรุงรักษา

แม้แต่ชุดแบตเตอรี่ที่ได้รับการออกแบบมาอย่างดีก็ยังต้องได้รับการบำรุงรักษาและการแก้ไขปัญหาเป็นครั้งคราวเพื่อให้มั่นใจถึงประสิทธิภาพที่ดีที่สุดตลอดอายุการใช้งาน

โหมดความล้มเหลวทั่วไป

การทำความเข้าใจโหมดความล้มเหลวทั่วไปช่วยได้ทั้งในการป้องกันและการวินิจฉัย:

ความไม่สมดุลของเซลล์ เกิดขึ้นเมื่อเซลล์แต่ละเซลล์ในสายอนุกรมพัฒนาระดับแรงดันไฟฟ้าที่แตกต่างกัน ซึ่งจะทำให้ความจุที่ใช้ได้ลดลง และหากรุนแรง อาจนำไปสู่ปัญหาความปลอดภัยได้ เนื่องจากเซลล์บางเซลล์อาจถูกชาร์จมากเกินไปในขณะที่เซลล์อื่นๆ ถูกชาร์จไม่เพียงพอ

การเสื่อมของความจุ เกิดขึ้นอย่างค่อยเป็นค่อยไปเมื่อเซลล์มีอายุมากขึ้น โดยทั่วไปจะแสดงออกมาในรูปของระยะเวลาการทำงานที่ลดลง แม้ว่าการเสื่อมสภาพบางส่วนจะหลีกเลี่ยงไม่ได้ แต่ความเร็วอาจได้รับอิทธิพลจากสภาวะการทำงานและแนวทางการชาร์จ

เพิ่มความต้านทานการเชื่อมต่อ พัฒนาขึ้นตามกาลเวลาอันเนื่องมาจากการออกซิเดชัน การเปลี่ยนแปลงของอุณหภูมิ หรือความเครียดทางกล สิ่งเหล่านี้ปรากฏให้เห็นในรูปของแรงดันตกภายใต้ภาระงาน การจ่ายพลังงานที่ลดลง และความร้อนที่เพิ่มขึ้น

ความล้มเหลวของ BMS อาจรวมถึงความไม่แม่นยำของเซ็นเซอร์ ข้อผิดพลาดในการสื่อสาร หรือความล้มเหลวของส่วนประกอบ ซึ่งอาจส่งผลให้มีการกระตุ้นการป้องกันที่ไม่จำเป็น หรือที่ร้ายแรงกว่านั้น คือ ไม่สามารถให้การป้องกันที่เหมาะสมได้

ปัญหาการจัดการความร้อน รวมถึงช่องอากาศอุดตัน พัดลมเสีย หรือวัสดุอินเทอร์เฟซความร้อนเสื่อมสภาพ สิ่งเหล่านี้ทำให้อุณหภูมิการทำงานสูงขึ้น อายุการใช้งานเร็วขึ้น และอาจเกิดปัญหาความปลอดภัย

ขั้นตอนการวินิจฉัย

แนวทางการแก้ไขปัญหาอย่างเป็นระบบช่วยระบุปัญหาได้อย่างมีประสิทธิภาพ:

การวัดแรงดันไฟฟ้า ทั้งในระดับแพ็คและเซลล์เดี่ยวให้ข้อมูลการวินิจฉัยพื้นฐาน ความแตกต่างของแรงดันไฟฟ้าที่ไม่คาดคิดมักชี้ไปที่บริเวณที่มีปัญหาโดยตรง

การทดสอบโหลด เผยให้เห็นประสิทธิภาพภายใต้เงื่อนไขการทำงานจริง การเปรียบเทียบประสิทธิภาพปัจจุบันกับการวัดพื้นฐานช่วยวัดความเสื่อมสภาพและระบุพฤติกรรมที่ผิดปกติ

การถ่ายภาพความร้อน ในระหว่างการทำงาน สามารถระบุจุดร้อนที่อาจบ่งชี้ถึงการเชื่อมต่อที่มีความต้านทานสูงหรือปัญหาเซลล์ได้ แนวทางที่ไม่ต้องสัมผัสนี้มีประโยชน์โดยเฉพาะในการตรวจจับปัญหาที่ไม่ปรากฏจากการวัดทางไฟฟ้าเพียงอย่างเดียว

การวิเคราะห์รหัสข้อผิดพลาด BMS ตีความข้อมูลการวินิจฉัยจากระบบการจัดการแบตเตอรี่ BMS สมัยใหม่จะจัดเก็บบันทึกเหตุการณ์โดยละเอียดซึ่งสามารถช่วยระบุปัญหาที่เกิดขึ้นเป็นระยะๆ หรือรูปแบบของพฤติกรรมที่ผิดปกติได้

สเปกโตรสโคปีอิมพีแดนซ์แม้ว่าจะต้องใช้เครื่องมือพิเศษ แต่ก็ให้ข้อมูลเชิงลึกเกี่ยวกับสุขภาพของเซลล์ได้อย่างละเอียดมากกว่าการวัดแบบง่ายๆ เทคนิคนี้มีประโยชน์อย่างยิ่งสำหรับระบบแบตเตอรี่ที่มีมูลค่าสูง ซึ่งข้อมูลการวินิจฉัยโดยละเอียดจะช่วยพิสูจน์การลงทุนในอุปกรณ์ได้

แนวทางปฏิบัติที่ดีที่สุดในการบำรุงรักษา

การบำรุงรักษาตามปกติจะช่วยยืดอายุแบตเตอรี่และป้องกันปัญหาทั่วไปหลายประการ:

การตรวจสอบตามกำหนดเวลา ควรมีการตรวจสอบภาพเพื่อดูความเสียหายทางกายภาพ การตรวจสอบความสมบูรณ์ของการเชื่อมต่อ และการทำความสะอาดช่องระบายความร้อนหรือพื้นผิวแผงระบายความร้อน

การทดสอบการตรวจสอบประสิทธิภาพ กำหนดแนวโน้มและระบุการเสื่อมสภาพอย่างค่อยเป็นค่อยไปตามกำหนดการปกติก่อนที่จะกลายเป็นปัญหา โดยทั่วไปจะรวมถึงการทดสอบความจุและการวัดความต้านทานภายใน

อัพเดตเฟิร์มแวร์และซอฟต์แวร์ เพื่อให้แน่ใจว่า BMS จะได้รับประโยชน์จากอัลกอริทึมและการปรับปรุงคุณสมบัติล่าสุด ระบบสมัยใหม่จำนวนมากรองรับการอัปเดตระยะไกล ทำให้ภารกิจการบำรุงรักษานี้ง่ายขึ้น

การควบคุมสิ่งแวดล้อม การบำรุงรักษาได้แก่ การทำความสะอาดหรือเปลี่ยนตัวกรองอากาศ การตรวจสอบการทำงานที่ถูกต้องของระบบทำความเย็น และการตรวจสอบให้แน่ใจว่าพื้นที่ติดตั้งยังคงอยู่ภายในช่วงอุณหภูมิและความชื้นที่กำหนด

เอกสารประกอบ กิจกรรมการบำรุงรักษา ผลการทดสอบ และการสังเกตการณ์ทั้งหมด ให้ข้อมูลในอดีตที่มีค่าสำหรับการแก้ไขปัญหาและการจัดการตลอดอายุการใช้งาน

เมทริกซ์การตัดสินใจซ่อมแซมเทียบกับการเปลี่ยนใหม่

เมื่อมีการระบุปัญหาแล้ว กระบวนการตัดสินใจอย่างเป็นระบบจะช่วยกำหนดการตอบสนองที่เหมาะสม:

การวิเคราะห์ทางเศรษฐศาสตร์ เปรียบเทียบต้นทุนการซ่อมแซมกับต้นทุนการเปลี่ยนแบตเตอรี่ โดยพิจารณาทั้งค่าใช้จ่ายในทันทีและผลกระทบในระยะยาว เมื่อราคาแบตเตอรี่ลดลงอย่างต่อเนื่อง เกณฑ์ทางเศรษฐกิจสำหรับการเปลี่ยนแบตเตอรี่เมื่อเทียบกับการซ่อมแซมก็จะเปลี่ยนแปลงตามไปด้วย

ข้อควรพิจารณาเรื่องความปลอดภัย ให้ความสำคัญเหนือปัจจัยทางเศรษฐกิจ ข้อบ่งชี้ใดๆ ที่บ่งบอกถึงความเสื่อมสภาพที่เกี่ยวข้องกับความปลอดภัยโดยทั่วไปบ่งชี้ถึงการเปลี่ยนแทนการซ่อมแซม โดยเฉพาะอย่างยิ่งสำหรับเคมีลิเธียมไอออน

ข้อกำหนดด้านประสิทธิภาพ จะต้องมีการประเมินใหม่โดยเทียบกับความจุและศักยภาพปัจจุบัน แอปพลิเคชันที่มีความต้องการที่เปลี่ยนแปลงอาจได้รับประโยชน์จากการอัปเกรดมากกว่าการเปลี่ยนทดแทนแบบเดียวกัน

ปัจจัยความพร้อม รวมระยะเวลาดำเนินการสำหรับชิ้นส่วนทดแทนหรือชุดอุปกรณ์ครบชุด การใช้งานที่สำคัญอาจต้องมีชิ้นส่วนสำรองไว้เพื่อลดระยะเวลาหยุดทำงาน

ผลกระทบต่อสิ่งแวดล้อม การพิจารณารวมถึงตัวเลือกในการรีไซเคิลสำหรับชิ้นส่วนที่เปลี่ยนใหม่ และปริมาณคาร์บอนตลอดอายุการใช้งานของชิ้นส่วนที่ซ่อมแซมเทียบกับชิ้นส่วนที่เปลี่ยนใหม่ การจัดการปลายอายุการใช้งานอย่างรับผิดชอบกลายเป็นสิ่งที่สำคัญมากขึ้นเรื่อยๆ เมื่อปริมาณแบตเตอรี่เพิ่มขึ้น

บทสรุป

Designing custom 18650 battery packs requires a methodical approach that balances multiple competing factors: performance requirements, physical constraints, safety considerations, thermal management, and economic realities. The comprehensive guidelines we’ve outlined provide a roadmap to navigate these complex decisions with confidence.

ประเด็นสำคัญที่ได้รับจากคู่มือวิศวกรรมนี้ ได้แก่:

- การจับคู่คุณลักษณะเซลล์ (เคมี ความจุ อัตราการคายประจุ) อย่างระมัดระวังให้ตรงกับข้อกำหนดการใช้งานเฉพาะของคุณ

- การคำนวณการกำหนดค่าอนุกรม-ขนานที่เหมาะสมที่สุดโดยใช้สูตรทางคณิตศาสตร์ที่ผ่านการตรวจสอบแล้ว

- การใช้กลยุทธ์การจัดการความร้อนที่เหมาะสมโดยอิงตามโปรไฟล์การระบาย

- การบูรณาการคุณลักษณะ BMS อัจฉริยะเพื่อการตรวจสอบความปลอดภัยและประสิทธิภาพที่ได้รับการปรับปรุง

- ปฏิบัติตามโปรโตคอลการทดสอบอันเข้มงวดเพื่อให้มั่นใจถึงความน่าเชื่อถือและการปฏิบัติตาม

สาขานี้ยังคงพัฒนาอย่างรวดเร็ว โดยมีความก้าวหน้าในเคมีเซลล์ที่ทำให้ความหนาแน่นของพลังงานสูงขึ้น ความสามารถของ BMS ที่ได้รับการปรับปรุงด้วย AI ช่วยให้สามารถบำรุงรักษาเชิงคาดการณ์ได้ และเทคนิคการจัดการความร้อนขั้นสูงที่ช่วยเพิ่มขอบเขตความปลอดภัย การติดตามพัฒนาการเหล่านี้ถือเป็นสิ่งสำคัญสำหรับการออกแบบโซลูชันแบตเตอรี่ที่มีการแข่งขันได้ในปี 2025 และในอนาคต

ที่ VADE Battery เราเชี่ยวชาญในการนำหลักการทางเทคนิคเหล่านี้มาปรับใช้กับแบตเตอรี่ 18650, Li-ion, Lithium polymer และ LiFePO4 แบบรีชาร์จได้ตามความต้องการของลูกค้าทั่วโลก ทีมวิศวกรรมของเราได้ส่งมอบโซลูชันแบตเตอรี่แบบกำหนดเองมากกว่า 500 รายการด้วยอัตราความน่าเชื่อถือ 99.7% ทำให้เราเป็นพันธมิตรที่เชื่อถือได้สำหรับบริษัทต่างๆ ที่ต้องการโซลูชันพลังงานประสิทธิภาพสูง

พร้อมที่จะเริ่มโครงการแบตเตอรี่แบบกำหนดเองของคุณหรือยัง ติดต่อทีมวิศวกรของเราได้แล้ววันนี้ที่ บริการ@vadebattery.com เพื่อรับคำปรึกษาฟรีหรือดาวน์โหลดแผ่นข้อมูลจำเพาะแบตเตอรี่ 18650 ของเราเพื่อเริ่มกำหนดความต้องการของคุณ

หากต้องการข้อมูลเพิ่มเติมเกี่ยวกับลักษณะเฉพาะของเทคโนโลยีแบตเตอรี่ โปรดไปที่บทความที่เกี่ยวข้องของเรา การตั้งค่าระบบแบตเตอรี่คู่, ข้อควรพิจารณาเกี่ยวกับแรงดันแบตเตอรี่ที่กำหนดเอง, และ การกำหนดค่าแบตเตอรี่แบบอนุกรมเทียบกับแบบขนาน.