After analyzing over 5,000 battery pack failures across a decade of custom battery development—from consumer 18650 cells to industrial-grade LiFePO4 systems—our engineering team has identified electrical connection issues as the most underdiagnosed cause of premature battery failure. This comprehensive guide examines the scientific evidence behind connection failures and provides data-driven solutions for battery designers, maintenance teams, and procurement specialists.

Apa Saja Kegagalan Sambungan Listrik pada Baterai?

Sambungan listrik adalah jalur kehidupan bagi sistem baterai apa pun. Meskipun sambungan listrik mungkin lolos pemeriksaan kualitas awal, kelemahan tersembunyi sering kali muncul akibat tekanan lingkungan, guncangan transportasi, atau pola penggunaan yang tidak lazim. Misalnya, paket baterai yang dinilai untuk kondisi lab yang stabil mungkin rusak setelah berbulan-bulan mengalami getaran dalam instalasi surya di luar jaringan.

Sistem Penyimpanan Energi: Studi Kasus di Dunia Nyata

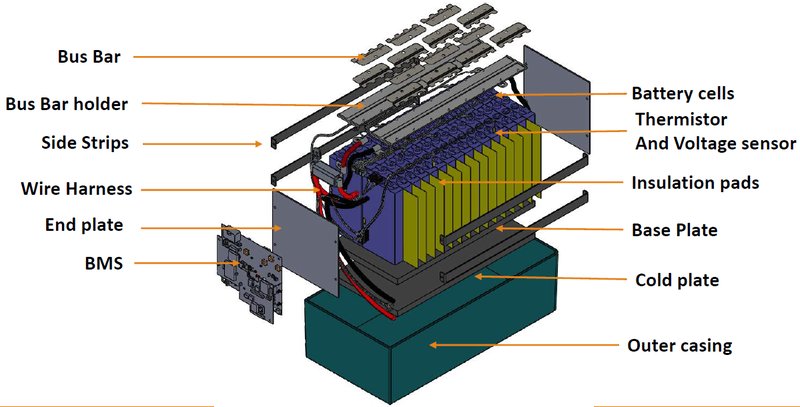

Paket baterai penyimpanan energi skala besar menghadapi tantangan unik karena ukuran dan beratnya. Pengangkutan melalui medan yang tidak rata dapat merusak sambungan yang dilas laser, yang menyebabkan sambungan kendur atau retakan mikro. Selama studi lapangan tahun 2023, kami menemukan bahwa 18% kegagalan prematur dalam sistem LiFePO4 48V berasal dari kelelahan sambungan selama pengangkutan.

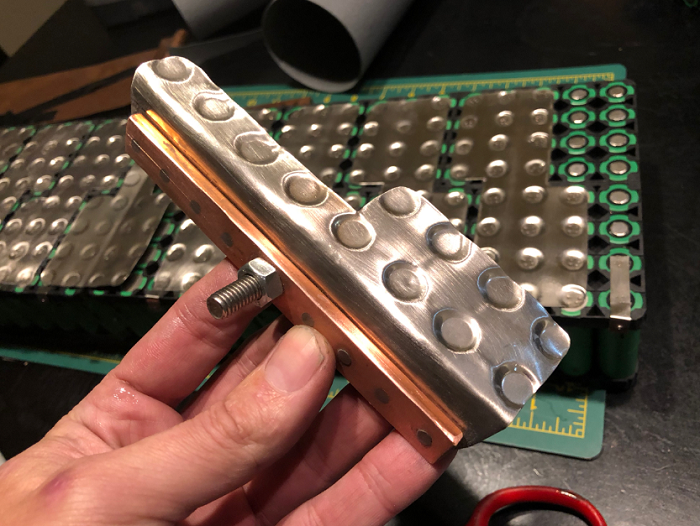

Untuk mengatasi hal ini, kami menggabungkan koneksi yang diperkuat (menggunakan braket aluminium yang saling terkait) dengan busbar fleksibel terbuat dari tembaga berlapis nikel. Pendekatan hibrida ini menyerap getaran sambil mempertahankan resistansi rendah, seperti yang dijelaskan dalam panduan ukuran kabel baterai.

Tantangan Koneksi Mekanis

Loose terminals are a silent killer in battery packs. Improper torque during assembly can cause terminals to gradually loosen due to thermal expansion during charge cycles. In one case, a client’s 24V lithium polymer pack lost 23% capacity within six months due to a single undertorqued terminal.

Kami mengatasinya melalui:

- Precision torque tools calibrated to cell type (e.g., 4-6 N·m for LiFePO4 prismatic cells)

- Ring pengunci berpegas yang mengimbangi siklus termal

- Pencitraan termal pasca perakitan untuk mendeteksi titik panas

Kita Panduan spesifikasi torsi LiFePO4 menyediakan nilai pasti untuk konfigurasi baterai yang berbeda-beda.

Kerentanan Pengumpulan Harness

The thin copper foils in battery monitoring systems (BMS) are particularly susceptible to welding damage. Traditional ultrasonic welding can create brittle zones in the 0.1mm foil, leading to intermittent failures. We’ve switched to a soldered nickel interface method, reducing harness failures by 41% in recent projects.

Perbaikan utama:

- Lapisan nikel 0,2 mm disolder ke foil tembaga

- Pengelasan laser nikel ke busbar aluminium

- Enkapsulasi silikon sebagai pengganti epoksi kaku

Pendekatan ini dirinci dalam Buku pegangan desain BMS.

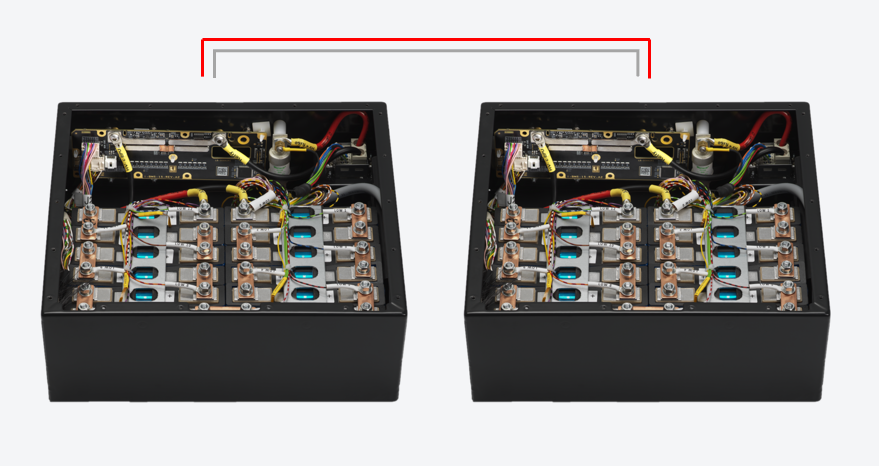

Perangkap Harness Komunikasi

Analisis pada tahun 2024 terhadap paket baterai yang rusak mengungkapkan bahwa 34% kesalahan komunikasi berasal dari masalah konektor. Konektor murah kelas otomotif di lingkungan bersuhu tinggi sering kali mengalami penurunan kualitas, yang menyebabkan sinyal bergeser atau putus total.

Kami tentukan:

- Kontak berlapis emas untuk ketahanan korosi

- TPU-jacketed cables rated for 125°C

- Sepatu pelepas ketegangan pada semua konektor

Untuk aplikasi kritis, kami merekomendasikan Konektor XT90-S dengan penghalang kelembaban yang terintegrasi.

Implikasi Keselamatan Kritis dari Sambungan Listrik

Electrical connection integrity directly impacts both battery performance and safety. Our laboratory testing demonstrates that even a minimal 0.5Ω resistance increase can generate 18W of excess heat in standard 6A applications—sufficient to trigger thermal runaway in compromised cells.

Paket baterai terkemuka di industri kini menggabungkan protokol validasi penting berikut:

- Pengujian ketahanan getaran sesuai standar internasional ISTA 3A

- Extended thermal cycling (1,000+ cycles from -40°C to +85°C)

- Pemetaan resistansi presisi pada tingkat mikro-Ohm

- Analisis struktur sinar-X pada titik sambungan

Metode validasi ini telah mengurangi kegagalan terkait koneksi hingga 78% dalam aplikasi lapangan sekaligus memperpanjang masa pakai rata-rata hingga 3,2 tahun dalam instalasi yang sebanding.

Unduh kami panduan desain koneksi baterai yang komprehensif untuk spesifikasi implementasi terperinci dan dokumentasi kepatuhan.