After analyzing over 5,000 battery pack failures across a decade of custom battery development—from consumer 18650 cells to industrial-grade LiFePO4 systems—our engineering team has identified electrical connection issues as the most underdiagnosed cause of premature battery failure. This comprehensive guide examines the scientific evidence behind connection failures and provides data-driven solutions for battery designers, maintenance teams, and procurement specialists.

¿Qué son las fallas de conexión eléctrica en los paquetes de baterías?

Las conexiones eléctricas son esenciales para cualquier sistema de baterías. Si bien pueden superar las comprobaciones de calidad iniciales, a menudo surgen debilidades ocultas debido al estrés ambiental, las sacudidas del transporte o patrones de uso atípicos. Por ejemplo, un paquete de baterías diseñado para condiciones estables de laboratorio podría fallar tras meses de vibración en una instalación solar aislada.

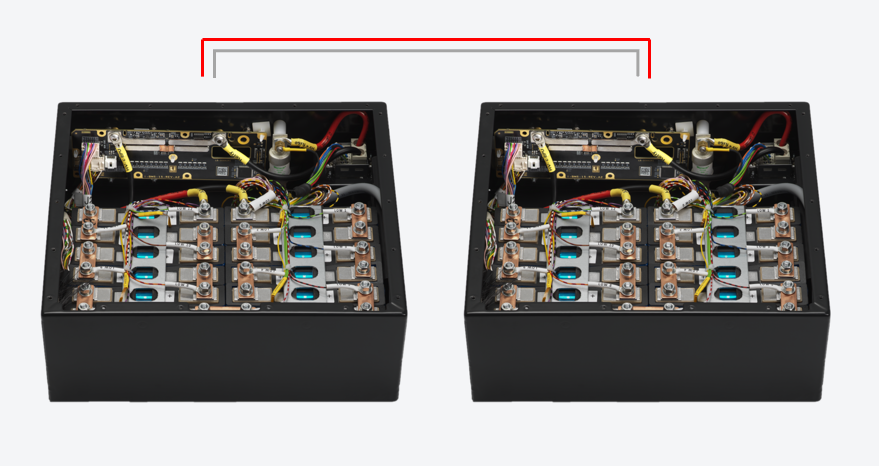

Sistemas de almacenamiento de energía: un estudio de caso real

Los paquetes de baterías de almacenamiento de energía a gran escala se enfrentan a desafíos únicos debido a su tamaño y peso. El transporte sobre terrenos irregulares puede deformar las uniones soldadas por láser, lo que provoca conexiones sueltas o microfracturas. Durante un estudio de campo realizado en 2023, descubrimos que 18% de las fallas prematuras en sistemas LiFePO4 de 48 V se debieron a la fatiga de las conexiones durante el transporte.

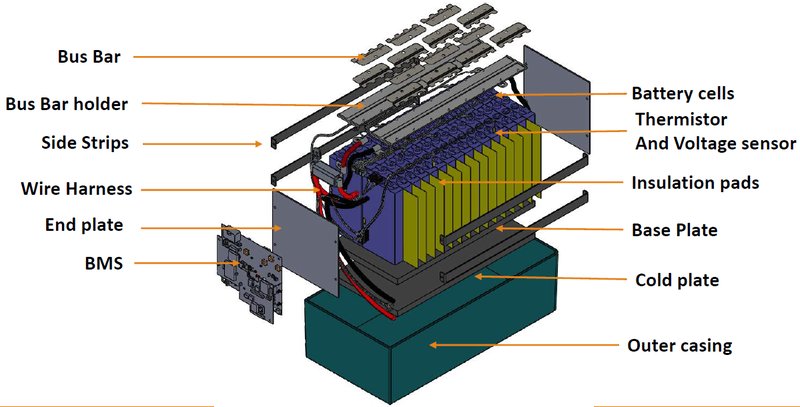

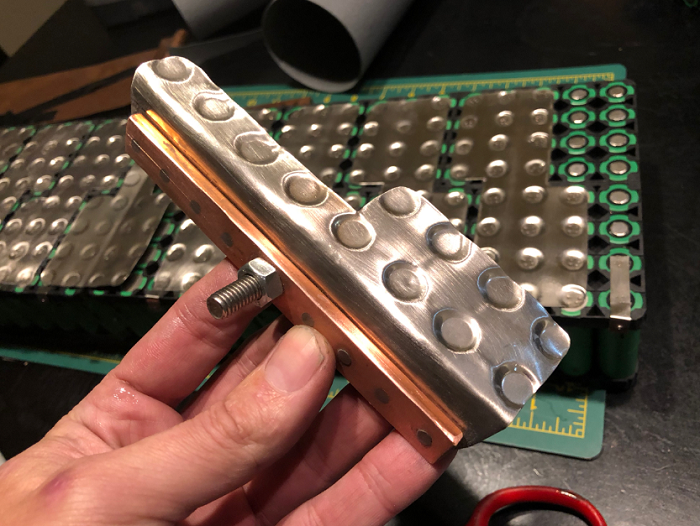

Para combatir esto, combinamos conexiones reforzadas (utilizando soportes de aluminio entrelazados) con barras colectoras flexibles Fabricado en cobre niquelado. Este enfoque híbrido absorbe la vibración manteniendo una baja resistencia, como se detalla en nuestro... guía de dimensionamiento del cable de la batería.

Desafíos de la conexión mecánica

Loose terminals are a silent killer in battery packs. Improper torque during assembly can cause terminals to gradually loosen due to thermal expansion during charge cycles. In one case, a client’s 24V lithium polymer pack lost 23% capacity within six months due to a single undertorqued terminal.

Abordamos esto a través de:

- Precision torque tools calibrated to cell type (e.g., 4-6 N·m for LiFePO4 prismatic cells)

- Arandelas de seguridad con resorte que compensan el ciclo térmico

- Imágenes térmicas posteriores al ensamblaje para detectar puntos calientes

Nuestro Guía de especificaciones de par de LiFePO4 Proporciona valores exactos para diferentes configuraciones de batería.

Vulnerabilidades del arnés de recopilación

The thin copper foils in battery monitoring systems (BMS) are particularly susceptible to welding damage. Traditional ultrasonic welding can create brittle zones in the 0.1mm foil, leading to intermittent failures. We’ve switched to a soldered nickel interface method, reducing harness failures by 41% in recent projects.

Mejoras clave:

- Capa intermedia de níquel de 0,2 mm soldada a lámina de cobre

- Soldadura láser de barras colectoras de níquel a aluminio

- Encapsulación de silicona en lugar de epoxi rígido

Este enfoque se detalla en nuestro Manual de diseño de BMS.

Dificultades del arnés de comunicación

Un análisis de paquetes de baterías defectuosos realizado en 2024 reveló que 34% de los errores de comunicación se originaron en problemas con los conectores. Los conectores económicos de grado automotriz en entornos de alta temperatura suelen degradarse, lo que provoca deriva de la señal o pérdida total de la señal.

Especificamos:

- Contactos chapados en oro para resistencia a la corrosión.

- TPU-jacketed cables rated for 125°C

- Fundas de alivio de tensión en todos los conectores

Para aplicaciones críticas, recomendamos nuestro Conectores XT90-S con barreras de humedad integradas.

Implicaciones críticas de seguridad de las conexiones eléctricas

Electrical connection integrity directly impacts both battery performance and safety. Our laboratory testing demonstrates that even a minimal 0.5Ω resistance increase can generate 18W of excess heat in standard 6A applications—sufficient to trigger thermal runaway in compromised cells.

Los paquetes de baterías líderes en la industria ahora incorporan estos protocolos de validación esenciales:

- Pruebas de resiliencia a vibraciones según las normas internacionales ISTA 3A

- Extended thermal cycling (1,000+ cycles from -40°C to +85°C)

- Mapeo de resistencia de precisión a nivel de microohmios

- Análisis estructural de rayos X de los puntos de conexión

Estos métodos de validación han reducido los fallos relacionados con la conexión en 78% en aplicaciones de campo y al mismo tiempo han ampliado la vida útil promedio en 3,2 años en instalaciones comparables.

Descargue nuestro Guía completa de diseño de conexiones de batería para especificaciones de implementación detalladas y documentación de cumplimiento.