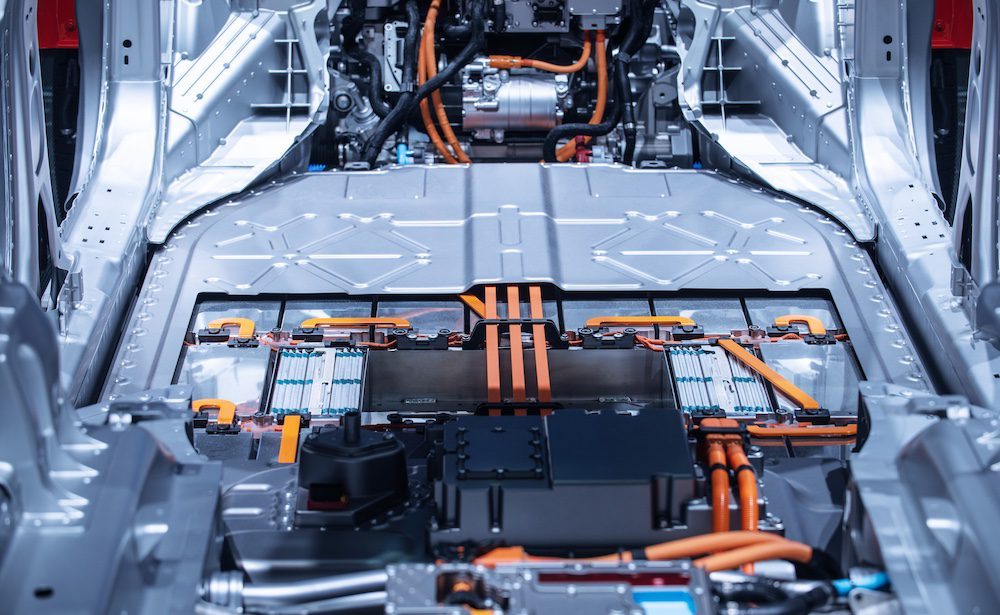

As battery technology rapidly advances toward higher capacities and faster charging capabilities, the humble connectors that link these power systems face unprecedented challenges. Traditional XT60 and XT90 connectors—once staples in drones, RC vehicles, and early energy storage systems—are increasingly becoming bottlenecks in modern applications. This comprehensive analysis examines why next-generation energy storage demands new connection solutions and what technologies are emerging to meet these critical needs.

Whether you’re designing EV battery packs, industrial energy storage systems, or marine power solutions, understanding these connector innovations is essential for maximizing performance, safety, and longevity in your applications. Let’s explore the limitations of current technology and the four breakthrough areas transforming battery connections in 2025 and beyond.

What’s Wrong With Today’s Battery Connectors?

Los estándares XT60 y XT90 nos resultaron útiles en la era de los drones y los coches RC, pero las exigencias modernas de almacenamiento de energía exponen cuatro debilidades críticas. Primero, limitaciones de densidad de corriente Crean cuellos de botella en aplicaciones de alta potencia, como los ESS (sistemas de almacenamiento de energía) industriales y las estaciones de carga rápida para vehículos eléctricos. Un estudio de 2025 reveló que las conexiones tradicionales basadas en soldadura representan 12% de resistencia del sistema en conjuntos de baterías comerciales.

Segundo, gestión térmica becomes problematic above 150A continuous load. We’ve seen connector temperatures spike to 85°C in prototype 800V EV battery packs using modified XT90s – dangerously close to lithium battery thermal runaway thresholds. Third, the complete falta de diagnósticos integrados Los operadores no se percatan de los problemas de conexión hasta que ocurren las fallas. Finalmente, los procesos manuales de engarce/soldadura representan 23% de los costos de mano de obra del ensamblaje de baterías, según datos de fabricación automotriz.

Cuatro avances que redefinen las conexiones de las baterías

1. Materiales hiperconductores

The latest connector alloys combine copper’s conductivity with exotic materials’ durability. BMW’s next-gen EVs use Molex Volfinity connectors with silver-beryllium contacts that achieve 99.97% IACS conductivity while withstanding 25,000 mating cycles. For harsh environments, JAE’s MX80 series employs graphene-infused nickel plating that reduces contact resistance by 40% compared to standard gold plating.

We’re particularly excited about Revestido de cola de milano technology – a copper-aluminum composite that eliminates galvanic corrosion in marine and off-grid solar applications. Early adopters report 83% fewer connection failures in salt spray tests compared to traditional bus bars.

2. Ecosistemas de conectores inteligentes

Modern battery management demands real-time data, and connectors are rising to the challenge. MG Energy’s SmartConnect system embeds 8 temperature sensors and CAN-Bus communication directly into each connector pair. This allows precise thermal mapping of battery terminals – crucial for preventing hot spots in our Paquetes de baterías LiFePO4 personalizados.

TE Connectivity’s new HVSL (High Voltage Smart Link) connectors take this further, integrating Hall-effect current sensors and automatic contact resistance calibration. During recent testing with our prototipos de baterías industriales, these smart connectors detected a 0.2mΩ resistance increase three weeks before visible corrosion appeared.

3. Diseños mecánicos a prueba de fallos

Safety innovations are transforming connection reliability. UK PowerTech’s TSC connector uses spring-loaded copper fingers that maintain constant pressure despite vibration – reducing arc-related failures by 91% in mobile applications. For catastrophic scenarios, patented fuse-integrated connectors like those in EP2823520A1 automatically isolate faulty cells within 50ms.

We’re implementing these principles in our sistemas de baterías marinas, donde la exposición al agua salada y el estrés mecánico exigen conexiones ultra confiables.

4. Fabricación sostenible

The connector industry is tackling its environmental impact head-on. Weidmüller’s new Eco-Line series uses 78% recycled copper while maintaining 1000V/250A ratings. More radically, SENS USA’s SC4 monitoring system enables connectors to last through multiple battery lifecycles via predictive maintenance algorithms.

Implementando conexiones de próxima generación

La transición a conectores avanzados requiere una planificación a nivel de sistema. Al actualizar nuestro paquetes de baterías para vehículos eléctricos personalizados, evaluamos tres factores clave:

- Perfil actual:Las cargas pulsadas frente a las continuas afectan drásticamente el tamaño del conector

- Requisitos de datos: CAN-Bus frente a la monitorización simple de voltaje cambia la arquitectura del BMS

- Factores de estrés ambiental:La vibración, la humedad y los ciclos térmicos determinan la elección de los materiales.

Nuestros ingenieros lograron recientemente una reducción de espacio 22% en baterías de bicicletas eléctricas using flat-flex PCB connectors instead of traditional barrel types – without compromising 150A peak current capacity.

El camino por delante

A medida que la industria avanza hacia baterías de estado sólido, arquitecturas de más de 1000 V y almacenamiento de ultraalta densidad, la tecnología de conectores debe evolucionar en paralelo. Nuestro análisis de las tecnologías emergentes revela varias tendencias clave que los profesionales de las baterías deben seguir de cerca:

- Las innovaciones en la ciencia de los materiales, como los conductores reforzados con nanotubos de carbono y los dieléctricos autorreparadores, prometen reducir aún más la resistencia y prolongar la vida útil.

- La integración de la monitorización predictiva basada en IA en los sistemas de conectores permitirá un verdadero mantenimiento predictivo

- Los esfuerzos de estandarización para conexiones de CC de alta potencia probablemente acelerarán su adopción en todas las industrias.

Lista de verificación de implementación para profesionales de baterías:

- Evaluate your system’s current profile (continuous vs. peak loads) to determine optimal connector specifications

- Considere los costos totales del ciclo de vida en lugar de los precios de los componentes iniciales

- Pruebe el rendimiento del conector en sus condiciones ambientales específicas

- Garantizar la escalabilidad para futuros aumentos de capacidad sin rediseños completos

Al actualizar estratégicamente los sistemas de conexión ahora, los fabricantes e integradores de sistemas de almacenamiento de energía pueden evitar costosas renovaciones y, al mismo tiempo, ofrecer un rendimiento superior. La revolución de los conectores puede ser silenciosa, pero su impacto en el almacenamiento de energía de próxima generación será profundo.

¿Qué desafíos de conectores enfrenta en sus aplicaciones de almacenamiento de energía? Participe en la conversación en la sección de comentarios o contacte con especialistas en conectores para evaluar sus necesidades específicas.