¿Tiene dificultades para diseñar una batería 18650 fiable y de alto rendimiento que se ajuste a las necesidades específicas de su aplicación? En VADE Battery, solucionamos este reto a diario creando soluciones de baterías recargables personalizadas para clientes de todo el mundo. Gracias a nuestra amplia experiencia con las tecnologías 18650, Li-ion, polímero de litio y LiFePO4 desde 2008, hemos creado esta completa guía de ingeniería para ayudarle a abordar las complejas decisiones de diseño que afectan la seguridad, el rendimiento y la rentabilidad.

Esta guía integra los últimos avances técnicos hasta 2025, incluyendo químicas celulares mejoradas que alcanzan una capacidad de hasta 3600 mAh, técnicas avanzadas de gestión térmica y sistemas de gestión de baterías basados en IA. Tanto si desarrolla vehículos eléctricos, equipos industriales, sistemas de almacenamiento de energía como electrónica de consumo, encontrará información práctica para:

- Selección de celdas óptimas según los requisitos específicos de la aplicación

- Ingeniería de la configuración serie-paralelo ideal para sus necesidades de voltaje y capacidad

- Implementación de soluciones efectivas de gestión térmica para la seguridad y la longevidad

- Integración de sofisticados sistemas de gestión de baterías para protección y monitorización

- Garantizamos la calidad de fabricación mediante protocolos de prueba probados

Si sigue estas pautas respaldadas por ingeniería, evitará costosos errores de diseño y creará soluciones de batería que brinden el equilibrio óptimo entre rendimiento, seguridad y valor.

Comprensión de las celdas de batería 18650

Antes de sumergirnos en el diseño de paquetes de baterías, es esencial comprender los componentes básicos fundamentales (celdas 18650) y sus características que influyen en el rendimiento general del paquete.

¿Qué son las celdas de batería 18650?

Las celdas 18650 son baterías cilíndricas de iones de litio de 18 mm de diámetro y 65 mm de longitud (de ahí la denominación "18650"). Estas celdas estandarizadas se han convertido en la herramienta predilecta de numerosas aplicaciones gracias a su excelente equilibrio entre densidad energética, coste y fiabilidad.

Estas celdas suelen contener un cátodo de óxido metálico de litio, un ánodo de grafito, un separador y un electrolito líquido encapsulado en una carcasa de acero o aluminio. Dependiendo de la composición química, las celdas 18650 suelen funcionar a un voltaje nominal de 3,6-3,7 V, con una capacidad de entre 1800 y 3600 mAh en los modelos 2025.

Su diseño cilíndrico ofrece ventajas estructurales inherentes, proporcionando una buena gestión térmica y de la presión en comparación con las alternativas de bolsa o prismáticas. Esta robusta construcción los hace ideales para aplicaciones que requieren durabilidad y rendimiento.

Especificaciones y parámetros clave

Al seleccionar celdas 18650 para un paquete de batería personalizado, se deben evaluar varios parámetros críticos:

| Parámetro | Rango típico (2025) | Importancia |

|---|---|---|

| Capacidad | 1800-3600 mAh | Determina el tiempo de ejecución entre cargas |

| Voltaje nominal | 3,6-3,7 V | Afecta la configuración del voltaje del paquete |

| Tasa máxima de descarga | 5-35A | Determina la capacidad de entrega de potencia |

| Ciclo de vida | 300-2500 ciclos | Afecta la confiabilidad del paquete a largo plazo |

| Temperatura de funcionamiento | -20°C a 60°C | Influye en la idoneidad de la aplicación |

| Resistencia interna | 10-60 mΩ | Impacta la eficiencia y la generación de calor. |

| Química | NMC, NCA, LFP, etc. | Afecta las características de rendimiento |

Los requisitos específicos de la aplicación determinarán qué parámetros priorizar en el proceso de selección de celdas. Por ejemplo, las aplicaciones de alto consumo priorizarán la máxima tasa de descarga y una baja resistencia interna, mientras que las aplicaciones de larga duración priorizarán la alta capacidad y la vida útil.

Celdas 18650 de alto rendimiento en 2025

El mercado 18650 continúa evolucionando, con varias celdas destacadas que dominan el panorama de 2025 según nuestras pruebas exhaustivas:

- Molicel P30BNuestra principal recomendación general combina una capacidad de 3000 mAh con una clasificación de descarga continua (CDR) de 15 A, lo que ofrece un equilibrio excelente para la mayoría de las aplicaciones.

- Molicel P28AIdeal para aplicaciones de alto consumo con su capacidad de 2800 mAh y su impresionante CDR de 35 A, lo que lo hace ideal cuando la salida de corriente máxima es la prioridad.

- Samsung 25RUn elemento básico confiable desde 2014, que ofrece una capacidad de 2500 mAh y un CDR de 20 A con confiabilidad comprobada en miles de aplicaciones.

- Sony/Murata VTC6Optimizado para el tiempo de funcionamiento con una capacidad de 3000 mAh y un CDR de 15 A, excelente para aplicaciones donde el tiempo de funcionamiento tiene prioridad sobre la potencia máxima.

Al comparar estas celdas, tenga en cuenta no solo las especificaciones brutas, sino también las características de rendimiento en el mundo real, como la caída de voltaje bajo carga, el aumento de temperatura durante la descarga y la retención de capacidad durante múltiples ciclos.

Comparación de opciones de química celular

Las diferentes químicas de iones de litio ofrecen distintas ventajas para aplicaciones específicas:

| Química | Densidad de energía | Densidad de potencia | Ciclo de vida | Seguridad | Aplicaciones típicas |

|---|---|---|---|---|---|

| NMC (níquel, manganeso y cobalto) | Alto | Medio-alto | Medio | Medio | Electrónica de consumo, vehículos eléctricos |

| NCA (níquel-cobalto-aluminio) | Muy alto | Alto | Medio | Más bajo | Vehículos eléctricos de alto rendimiento, herramientas eléctricas |

| LFP (fosfato de hierro y litio) | Medio | Medio | Muy alto | Alto | Almacenamiento de energía, aplicaciones industriales |

| OVM (óxido de litio y manganeso) | Medio | Alto | Bajo | Medio | Herramientas eléctricas, dispositivos médicos |

En 2025, observaremos una mayor adopción de formulaciones avanzadas de NMC (como NMC 811) que reducen el contenido de cobalto y mejoran el rendimiento. Para aplicaciones donde la seguridad es primordial, la química LFP continúa ganando cuota de mercado a pesar de su menor densidad energética.

Análisis de requisitos para paquetes de baterías personalizados

Un análisis exhaustivo de requisitos es la base del éxito de cualquier diseño de paquete de baterías. Este proceso crucial garantiza que el producto final cumpla con todos los criterios de rendimiento, respetando las limitaciones del proyecto.

Determinación de los requisitos de voltaje

El voltaje requerido para su paquete de baterías depende principalmente de las especificaciones del dispositivo o sistema que alimentará. La mayoría de los dispositivos electrónicos operan dentro de un rango de voltaje específico, y exceder estos límites puede dañar los componentes o reducir su rendimiento.

Para determinar el voltaje de paquete requerido:

- Identifique el voltaje nominal de funcionamiento de su dispositivo

- Comprenda el rango de voltaje aceptable (mínimo y máximo)

- Considere la caída de tensión en condiciones de carga

- Tenga en cuenta los umbrales de corte del circuito de protección

En las baterías 18650, la configuración de voltaje se determina por el número de celdas conectadas en serie. Cada celda 18650 tiene un voltaje nominal de aproximadamente 3,6-3,7 V, con un voltaje de carga completa de 4,2 V. La fórmula para calcular el voltaje de la batería es:

Voltaje del paquete = Voltaje de celda individual × Número de celdas en serie

Por ejemplo, una configuración 4S (cuatro celdas en serie) proporcionaría:

- Tensión nominal: 4 × 3,7 V = 14,8 V

- Voltaje de carga completa: 4 × 4,2 V = 16,8 V

Es fundamental que esta configuración coincida con las especificaciones de su dispositivo e incluir una regulación de voltaje adecuada si es necesario.

Cálculo de las necesidades de capacidad

La capacidad, medida en miliamperios-hora (mAh) o amperios-hora (Ah), determina el tiempo de funcionamiento de su dispositivo entre cargas. Este cálculo requiere comprender los patrones de consumo de energía de su dispositivo.

Para estimar los requisitos de capacidad:

- Determine el consumo de corriente de su dispositivo (en amperios o miliamperios)

- Multiplicar por el tiempo de ejecución deseado (en horas)

- Agregue un margen de seguridad (normalmente 20-30%)

- Considere la degradación de la capacidad a lo largo de la vida útil del paquete

Por ejemplo, si su dispositivo consume 2 A y necesita funcionar durante 5 horas:

Capacidad requerida = 2A × 5h = 10Ah (o 10.000mAh)

Con margen de seguridad 20% = 12 Ah (o 12 000 mAh)

En los paquetes basados en 18650, la capacidad se incrementa conectando celdas en paralelo. Si usa celdas de 3000 mAh, necesitará:

Número de celdas paralelas = Capacidad requerida ÷ Capacidad de celda individual

= 12.000 mAh ÷ 3.000 mAh = 4 celdas en paralelo

Esto nos da una configuración 4P (cuatro celdas en paralelo).

Evaluación de los requisitos de tasa de descarga

La tasa de descarga, a menudo expresada como tasa C, indica la rapidez con la que una batería puede entregar su energía de forma segura. Una tasa de descarga de 1C significa que la batería se descargará completamente en una hora, mientras que una tasa de 2C significa que se descargará completamente en 30 minutos.

Las aplicaciones de alto consumo, como las herramientas eléctricas, pueden requerir tasas de 5 °C o más, mientras que las aplicaciones de menor consumo, como la iluminación LED, pueden necesitar solo 0,5 °C o menos.

Para determinar los requisitos de tasa de descarga:

- Identifique el consumo máximo de corriente de su dispositivo

- Calcule la tasa C en función de la capacidad de su paquete

- Asegúrese de que las celdas seleccionadas puedan manejar de forma segura esta tasa de descarga

- Considere las implicaciones térmicas de las altas tasas de descarga

Por ejemplo, si su dispositivo tiene un consumo máximo de corriente de 15 A y su paquete tiene una capacidad de 6 Ah:

Tasa C requerida = 15 A ÷ 6 Ah = 2,5 C

Entonces, deberá seleccionar celdas 18650 con una capacidad de descarga continua de al menos 2,5 C. Muchos fabricantes especifican la corriente máxima de descarga continua en lugar de la tasa C, por lo que deberá realizar la conversión correspondiente.

Consideraciones ambientales

El entorno operativo influye significativamente en el rendimiento y la vida útil de la batería. Factores a considerar:

- Rango de temperaturaLa mayoría de las celdas de iones de litio funcionan óptimamente entre 20 y 30 °C. El rendimiento disminuye significativamente a bajas temperaturas, y las altas aceleran el envejecimiento. Si su aplicación opera a temperaturas extremas, será necesario tener en cuenta consideraciones especiales en la gestión térmica.

- Humedad y humedad:Los paquetes de baterías expuestos a alta humedad requieren medidas de sellado y protección adecuadas para evitar la entrada de humedad.

- Vibración y choque:Las aplicaciones con estrés mecánico significativo requieren un refuerzo estructural adicional y un montaje seguro de la celda.

- Altitud:Para aplicaciones en altitudes elevadas, la presión atmosférica reducida puede afectar la eficiencia de enfriamiento y potencialmente impactar el rendimiento de la batería.

Para cada factor ambiental, defina el rango esperado y las condiciones máximas y luego diseñe estrategias de mitigación apropiadas.

Restricciones físicas de tamaño y peso

Las dimensiones físicas y las limitaciones de peso de su aplicación influirán significativamente en el diseño de su paquete de baterías. Considere lo siguiente:

- Dimensiones del espacio disponible (largo, ancho, alto)

- Limitaciones de peso

- Consideraciones de montaje y requisitos de orientación

- Necesidades de enrutamiento de conectores y cables

- Requisitos de accesibilidad y capacidad de servicio

Estas restricciones ayudarán a determinar la configuración de su paquete, la disposición de las celdas y el diseño de la carcasa. En algunos casos, podría ser necesario equilibrar la capacidad, el voltaje y las restricciones físicas.

Ingeniería de configuración de baterías

La disposición de las celdas dentro de su paquete de baterías afecta directamente su voltaje, capacidad, capacidad de suministro de energía y dimensiones físicas. Para seleccionar la configuración óptima, es necesario equilibrar estos factores con los requisitos específicos de su aplicación.

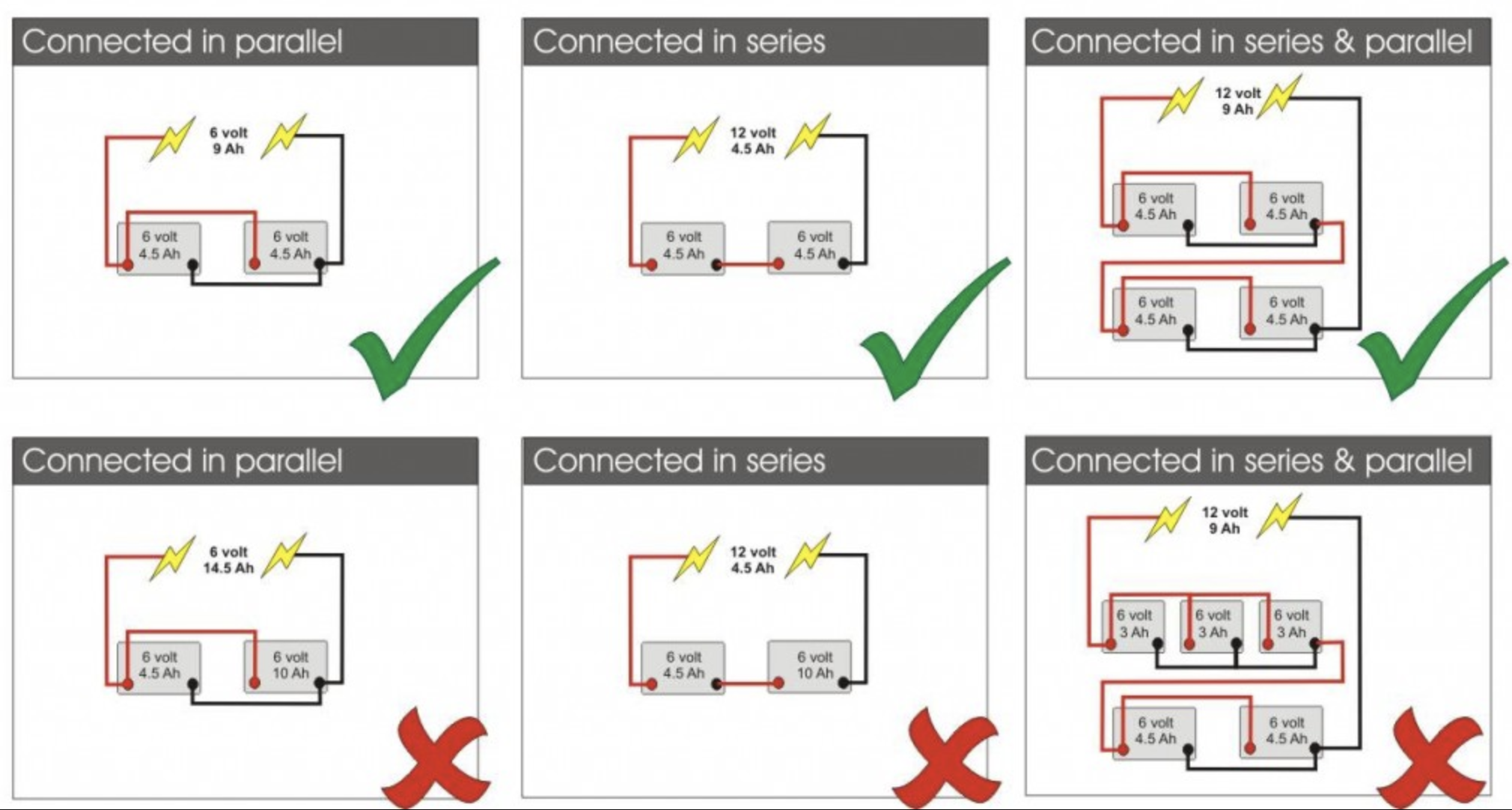

Disposiciones en serie vs. en paralelo

Las configuraciones de batería generalmente se describen utilizando una nomenclatura que indica el número de celdas en serie y en paraleloPor ejemplo, una configuración 4S3P contiene 4 celdas en serie y 3 celdas en paralelo, para un total de 12 celdas.

Conexiones en serie Aumentar el voltaje manteniendo la misma capacidad. Cuando las celdas se conectan en serie (terminal positivo con terminal negativo), sus voltajes se suman. Esta disposición es esencial para aplicaciones que requieren voltajes más altos que los que una sola celda puede proporcionar.

Conexiones paralelas Aumentar la capacidad manteniendo el mismo voltaje. Al conectar las celdas en paralelo (borne positivo con borne positivo, negativo con negativo), sus capacidades se suman. Esta disposición es crucial para aplicaciones que requieren mayor autonomía.

Configuraciones serie-paralelo Combine ambos enfoques para lograr mayor voltaje y capacidad. Esta es la configuración más común para paquetes de baterías multicelda, ya que permite un escalado flexible para satisfacer diversos requisitos.

Fórmulas matemáticas para el diseño de configuraciones

Comprender las relaciones matemáticas en las configuraciones de baterías ayuda a diseñar paquetes que cumplan con precisión los requisitos:

Para conexiones en serie:

- Voltaje total = voltaje de celda individual × número de celdas en serie

- Capacidad total = Capacidad de celda individual

Para conexiones en paralelo:

- Voltaje total = voltaje de celda individual

- Capacidad total = Capacidad de celda individual × Número de celdas en paralelo

Para configuraciones serie-paralelo:

- Voltaje total = voltaje de celda individual × número de grupos en serie

- Capacidad total = Capacidad de celda individual × Número de celdas por grupo paralelo

Además, estas fórmulas ayudan a calcular otros parámetros importantes del paquete:

- Corriente máxima de descarga continua = Corriente máxima de celda individual × Número de grupos en paralelo

- Resistencia interna (aproximada) = (Resistencia de celda individual × Número de grupos en serie) ÷ Número de grupos en paralelo

Estos cálculos proporcionan la base para seleccionar la configuración adecuada en función de los requisitos de su aplicación.

Optimización para aplicaciones específicas

Las distintas aplicaciones priorizan distintos aspectos del rendimiento, lo que requiere una optimización de la configuración específica para sus necesidades:

Para aplicaciones de alta potencia (como herramientas eléctricas o drones):

- Priorizar la baja resistencia interna

- Utilice celdas con altos índices de descarga

- Considere conteos paralelos más altos para distribuir la carga de corriente

- Implementar una gestión térmica robusta

Para aplicaciones de alta energía (como los vehículos eléctricos):

- Concéntrese en maximizar la capacidad y al mismo tiempo cumplir con los requisitos de voltaje

- Equilibrar la densidad energética con el ciclo de vida

- Optimice la distribución del peso y la eficiencia del embalaje.

Para aplicaciones de larga duración (como los sistemas de almacenamiento de energía):

- Seleccione celdas con excelentes características de ciclo de vida

- Implementar límites conservadores de carga/descarga

- Priorizar la estabilidad térmica y las condiciones de funcionamiento consistentes

Para aplicaciones sensibles a los costos:

- Equilibrar los requisitos de rendimiento con los costos de las celdas

- Considere diseños de BMS más simples cuando sea apropiado

- Optimizar los procesos de fabricación para lograr eficiencia

La configuración ideal a menudo implicará compromisos entre estos diversos requisitos, y encontrar el equilibrio adecuado requiere experiencia y una comprensión profunda del contexto de aplicación.

Equilibrio entre los requisitos de energía y las limitaciones físicas

Para crear un paquete de baterías óptimo es necesario considerar cuidadosamente cómo la disposición física de las celdas afecta tanto el rendimiento como el factor de forma:

Requisitos de perfil delgado Podría requerir una disposición plana de celdas, lo que podría limitar las conexiones en serie, pero permitir una agrupación en paralelo ampliada. Este enfoque funciona bien en aplicaciones como portátiles o tabletas, donde el grosor es la principal limitación.

Distribución del peso Se vuelve crucial en aplicaciones como drones o equipos portátiles, donde el equilibrio afecta la usabilidad y el rendimiento. La disposición de las celdas debe considerar el centro de gravedad y su influencia en el dispositivo en general.

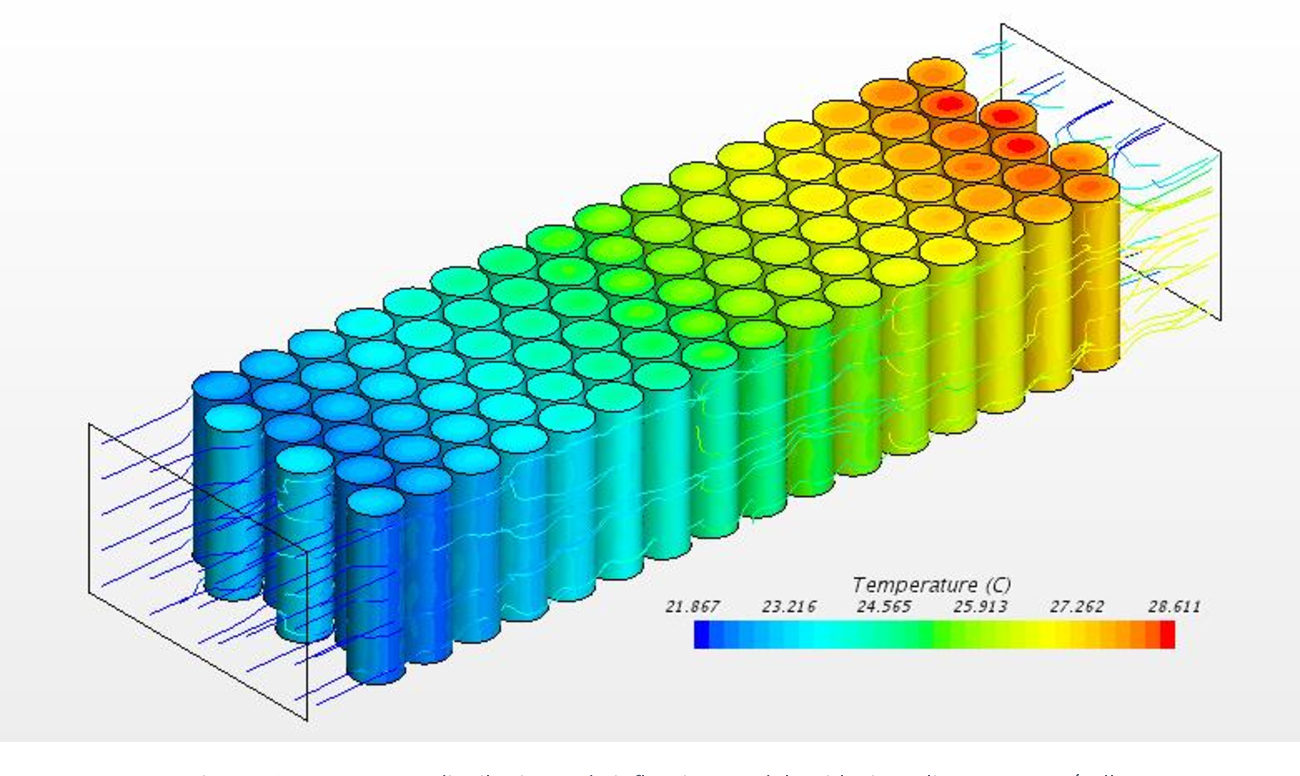

Vías de disipación de calor Se ven influenciados por la disposición de las celdas. Estas generan calor durante su funcionamiento, y su configuración debe permitir una refrigeración eficiente, especialmente para las celdas ubicadas en el centro del paquete.

Integridad estructural Algunas consideraciones pueden requerir estructuras de soporte adicionales o refuerzos, en particular para paquetes más grandes o aquellos sujetos a vibraciones o impactos.

El software de modelado 3D se ha vuelto esencial para visualizar cómo encajarán las diferentes configuraciones en el espacio disponible, lo que permite una rápida iteración y optimización antes de que comience la creación de prototipos físicos.

Sistemas de gestión térmica

Una gestión térmica eficaz es fundamental para garantizar la seguridad, la longevidad y el rendimiento constante de los paquetes de baterías 18650 personalizados. A medida que la densidad energética continúa aumentando en las celdas 2025, las consideraciones térmicas cobran mayor importancia.

Comprensión de la generación de calor en los paquetes de baterías

El calor en los paquetes de baterías proviene de tres fuentes principales:

- Calentamiento Joule (Pérdidas I²R): A medida que la corriente fluye a través de las celdas y conexiones, la resistencia provoca que la energía se convierta en calor. Este efecto aumenta exponencialmente con la corriente, lo que lo hace especialmente significativo en aplicaciones de alta descarga.

- Reacciones electroquímicasLos procesos químicos dentro de las celdas generan calor durante la carga y la descarga. Esta generación de calor varía según la composición química y el estado de carga.

- Factores ambientales:La temperatura externa, la radiación solar y las fuentes de calor cercanas pueden contribuir a la carga térmica de un paquete de baterías.

Comprender estas fuentes de calor ayuda a identificar las necesidades críticas de gestión térmica para su aplicación específica. Por ejemplo, las aplicaciones de alta descarga requerirán soluciones enfocadas en la gestión del calentamiento Joule, mientras que las aplicaciones en exteriores podrían necesitar abordar las variaciones de temperatura ambiental.

Soluciones de refrigeración pasiva

La refrigeración pasiva se basa en procesos físicos naturales sin requerir un aporte adicional de energía. Estos enfoques son los preferidos por su simplicidad, fiabilidad y ausencia de consumo de energía parasitario:

Espaciamiento celular Proporciona espacios de aire entre las celdas para aumentar la superficie y permitir la convección natural. El espaciado óptimo depende de los requisitos térmicos de la aplicación, con espacios típicos de entre 0,5 mm y 2 mm.

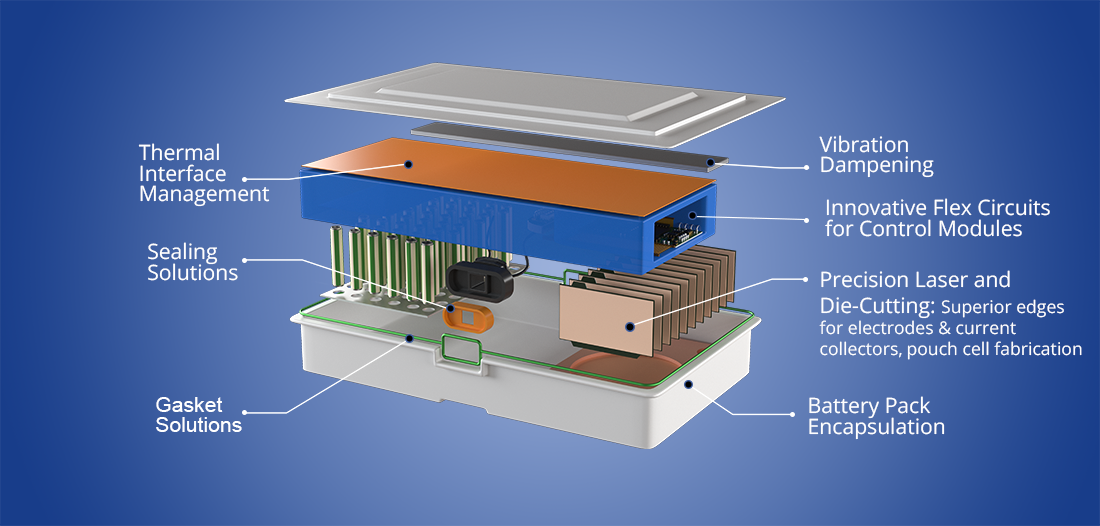

Materiales de interfaz térmica Los TIM mejoran la transferencia de calor entre celdas y estructuras disipadoras de calor. Los TIM modernos utilizados en 2025 incluyen compuestos a base de silicona, materiales de cambio de fase y láminas de grafito con conductividades térmicas de entre 3 y 25 W/m·K.

Materiales de cambio de fase Los PCM absorben calor durante los picos de temperatura y lo almacenan como calor latente durante la transición de fase. Los PCM avanzados de 2025 ofrecen una absorción de energía de 180-250 J/g, con temperaturas de transición ajustadas cuidadosamente al rango de funcionamiento óptimo de las celdas de iones de litio.

Disipadores de calor Aumentar la superficie efectiva para la disipación de calor. El aluminio sigue siendo el material preferido para disipadores de calor de baterías debido a su excelente equilibrio entre conductividad térmica, peso y costo.

Técnicas de enfriamiento activo

Los sistemas de refrigeración activa utilizan componentes motorizados para optimizar la disipación del calor. Si bien aumentan la complejidad y el consumo de energía, ofrecen un rendimiento de refrigeración superior para aplicaciones exigentes:

Refrigeración por aire forzado Utiliza ventiladores para aumentar el flujo de aire a través del paquete de baterías. Los diseños modernos suelen incorporar ventiladores de velocidad variable con control de temperatura para optimizar el equilibrio entre refrigeración y ruido.

Refrigeración líquida Circula refrigerante por canales en contacto directo con las celdas o cerca de ellas. Este método ofrece la máxima eficiencia de refrigeración y uniformidad de temperatura, pero requiere bombas, radiadores y un sellado cuidadoso para evitar fugas.

Refrigeración termoeléctrica Utiliza el efecto Peltier para bombear activamente calor de un lado a otro del dispositivo. Aunque es menos común debido a limitaciones de eficiencia, permite un control preciso de la temperatura en aplicaciones especializadas.

Para aplicaciones de alto rendimiento en 2025, los sistemas híbridos que combinan elementos de refrigeración pasivos y activos serán cada vez más comunes. Estos sistemas proporcionan una refrigeración básica robusta con refrigeración activa complementaria que se activa solo cuando es necesario.

Selección de materiales para la gestión térmica

La elección de los materiales influye significativamente en la eficacia de la gestión térmica:

Portaceldas y componentes estructurales Deben equilibrarse la conductividad térmica con los requisitos de aislamiento eléctrico. Los materiales modernos incluyen plásticos termoconductores especializados con conductividades de 1 a 30 W/m·K, manteniendo al mismo tiempo las propiedades de aislamiento eléctrico.

Materiales de cerramiento Se debe equilibrar el rendimiento térmico con la protección mecánica, el sellado ambiental y las consideraciones estéticas. El aluminio sigue siendo popular por sus excelentes propiedades térmicas, mientras que los compuestos y los polímeros especializados ofrecen alternativas para requisitos específicos.

Compuestos de interfaz térmica seguirán evolucionando y en 2025 se verá un mayor uso de nanotubos de carbono y materiales mejorados con grafeno que ofrecen conductividades térmicas superiores a 40 W/m·K manteniendo al mismo tiempo la flexibilidad y la estabilidad a largo plazo.

Estructuras de disipación de calor Se suelen utilizar materiales con alta conductividad térmica, como el aluminio (237 W/m·K) o el cobre (401 W/m·K). Los avances recientes en la ciencia de los materiales han introducido compuestos de fibra de carbono con propiedades térmicas direccionalmente optimizadas para aplicaciones especializadas.

Integración del sistema de gestión de baterías

El Sistema de Gestión de Baterías (BMS) es la inteligencia que sustenta el funcionamiento seguro y eficiente de cualquier paquete de baterías 18650. Las soluciones BMS modernas combinan funciones de protección sofisticadas con capacidades avanzadas de monitorización y optimización.

Funciones y requisitos básicos del BMS

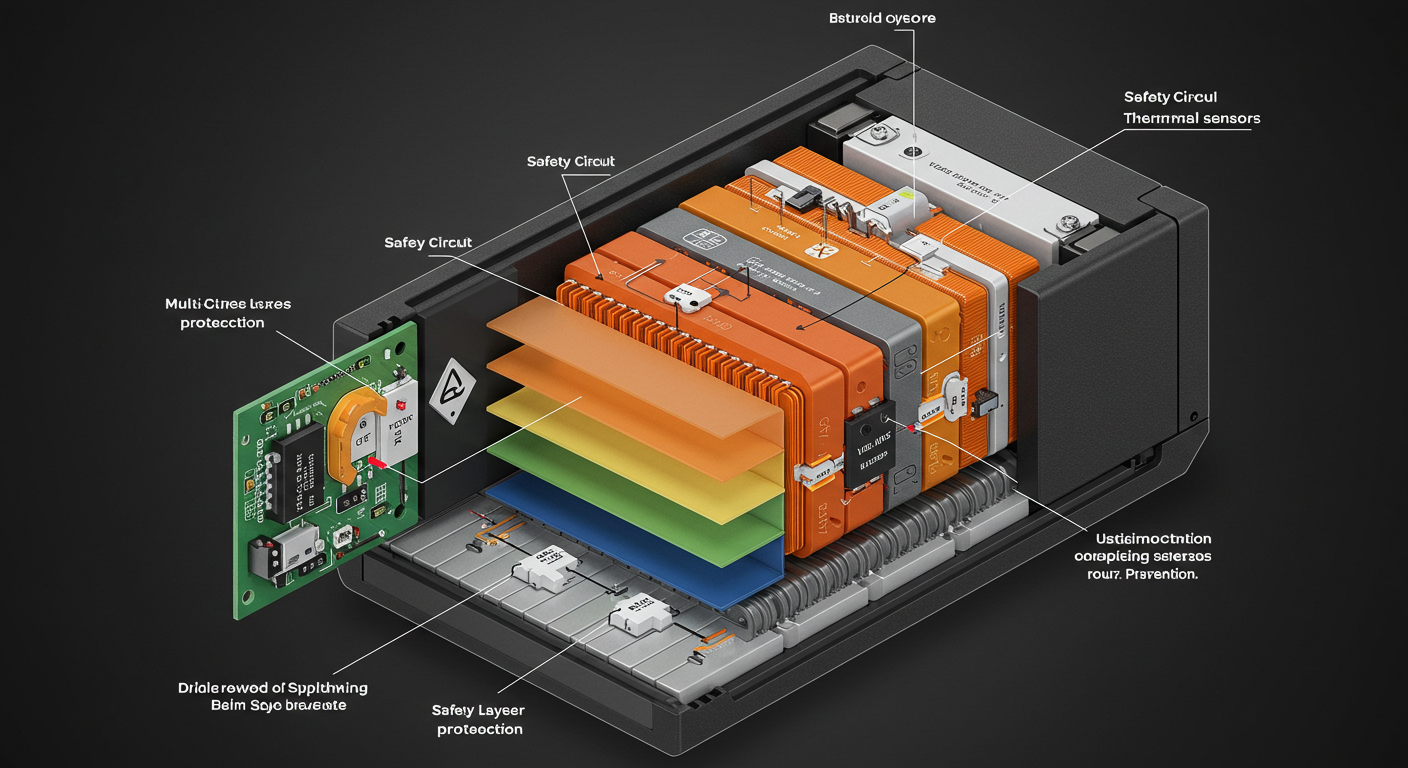

Un BMS completo realiza varias funciones críticas:

Protección celular Su función principal es evitar que las celdas operen fuera de los parámetros seguros. Esto incluye prevenir sobrecargas, sobredescargas, sobrecorrientes y temperaturas fuera de los rangos seguros.

Equilibrio celular Garantiza que todas las celdas de una cadena en serie mantengan un estado de carga similar. Esta función es esencial para maximizar la capacidad útil y evitar que las celdas individuales experimenten condiciones de estrés que podrían provocar un fallo prematuro.

Estimación del estado Proporciona información sobre el estado actual de la batería, incluyendo el estado de carga (SoC), el estado de salud (SoH) y el estado de funcionamiento (SoF). Estas estimaciones ayudan a optimizar el rendimiento y a predecir las necesidades de mantenimiento.

Gestión térmica El monitoreo y el control garantizan que las celdas funcionen dentro de su rango de temperatura óptimo, extendiendo la vida útil y manteniendo el rendimiento.

Interfaces de comunicación permitir que el BMS informe información de estado y reciba comandos del sistema host, lo que permite la integración con funciones de gestión del sistema más amplias.

Características del circuito de protección

Los circuitos de protección modernos incorporan múltiples capas de características de seguridad para evitar condiciones peligrosas:

Protección contra sobrecorriente Previene el consumo excesivo de corriente que podría dañar las celdas o generar un calentamiento peligroso. Los sistemas avanzados de 2025 incorporan protección multinivel con diferentes umbrales y tiempos de respuesta para diversos escenarios de sobrecorriente.

Protección contra sobretensiones Durante la carga, previene daños a las celdas al detener la carga cuando alguna alcanza su voltaje máximo seguro (normalmente 4,2 V para celdas de iones de litio estándar). La precisión en esta función es crucial, ya que los sistemas modernos mantienen una precisión de voltaje de ±10 mV.

Protección contra subtensión Previene descargas excesivas que podrían dañar permanentemente las celdas. El BMS desconecta la carga cuando alguna celda se acerca a su voltaje mínimo seguro, generalmente entre 2,5 y 3,0 V, dependiendo de la composición química específica de la celda.

Protección contra cortocircuitos Proporciona una respuesta inmediata a cortocircuitos externos, desconectando rápidamente la batería. Los sistemas modernos pueden detectar y responder a cortocircuitos en menos de 100 microsegundos.

Protección basada en la temperatura Monitorea la temperatura de las celdas y del paquete, desconectando la batería si la temperatura excede los rangos de operación seguros. Múltiples sensores de temperatura distribuidos por el paquete garantizan un monitoreo completo de las condiciones térmicas.

Monitoreo y recopilación de datos

Las capacidades de monitoreo avanzadas brindan información sobre el rendimiento y el estado de la batería:

Monitoreo de voltaje de celda Monitorea los voltajes de cada celda, lo que permite que el BMS mantenga voltajes de celda equilibrados mediante carga o descarga selectiva. Los convertidores analógico-digitales (ADC) de alta precisión en los BMS 2025 alcanzan una resolución de 14-16 bits, lo que permite mediciones de voltaje con precisión submilivoltio.

Monitoreo actual Proporciona datos en tiempo real sobre las tasas de carga y descarga. Los sensores de efecto Hall o las resistencias shunt de precisión con circuitos de medición dedicados permiten una medición precisa de la corriente en un amplio rango, generalmente desde miliamperios hasta cientos de amperios, con una precisión superior a la de 1%.

Monitoreo de temperatura El uso de sensores estratégicamente ubicados en todo el paquete ayuda a identificar puntos críticos y a garantizar el funcionamiento dentro de rangos de temperatura seguros. Los sistemas modernos utilizan sensores de temperatura digitales con una precisión de ±0,5 °C o superior.

Seguimiento de impedancia Mide los cambios en la resistencia interna celular a lo largo del tiempo, proporcionando indicaciones tempranas del envejecimiento celular o un posible fallo. Esta función avanzada se convertirá en estándar en las soluciones BMS de alto rendimiento para 2025.

Capacidades de BMS inteligente para 2025

La evolución de la tecnología de gestión de la batería ha introducido funciones "inteligentes" sofisticadas que mejoran el rendimiento, la seguridad y la experiencia del usuario:

Algoritmos de inteligencia artificial Analizan los patrones de uso de la batería y las condiciones ambientales para optimizar dinámicamente los parámetros de carga y descarga. Estos sistemas adaptativos pueden prolongar la vida útil de la batería entre 15 y 251 TP3T, en comparación con los métodos tradicionales de parámetros fijos.

Mantenimiento predictivo Las capacidades utilizan datos históricos y monitoreo en tiempo real para predecir posibles problemas antes de que causen fallas. Al detectar cambios sutiles en las métricas de rendimiento, el sistema puede alertar a los usuarios para programar mantenimiento o reemplazo.

Integración del Internet de las cosas (IoT) Permite la monitorización y gestión remota de sistemas de baterías. Los usuarios pueden acceder a información de estado en tiempo real, recibir alertas e incluso actualizar el firmware del BMS de forma remota mediante conexiones seguras a la nube.

Optimización energética Las funciones ajustan dinámicamente el suministro de energía según los patrones y requisitos de uso, maximizando la eficiencia y ampliando la autonomía. Estos sistemas pueden priorizar funciones críticas y ajustar los parámetros de rendimiento en tiempo real.

Según los analistas de la industria, se prevé que el mercado de BMS inteligentes crezca a una tasa de crecimiento anual compuesta de 19,1% hasta 2032, alcanzando un valor de mercado estimado de $41 mil millones.

Protocolos de comunicación e integración

La integración perfecta con los sistemas host requiere interfaces y protocolos de comunicación adecuados:

Bus CAN Sigue siendo el estándar de la industria para aplicaciones automotrices e industriales gracias a su robustez y fiabilidad. El último estándar CAN FD (velocidad de datos flexible) admite un mayor ancho de banda para generar informes de datos más completos, con velocidades de hasta 8 Mbps.

I²C y SPI Las interfaces proporcionan opciones de comunicación eficientes para aplicaciones integradas. Estos protocolos ofrecen un buen equilibrio entre simplicidad y funcionalidad, aunque carecen de la inmunidad al ruido y las capacidades de distancia de CAN.

Conectividad USB Proporciona una fácil integración con ordenadores y dispositivos electrónicos de consumo. Los BMS modernos suelen implementar USB Tipo-C con compatibilidad con Power Delivery, lo que permite la comunicación de datos y el suministro de energía a través de una única conexión.

Bluetooth de bajo consumo (BLE) y Wi-Fi Las opciones permiten la monitorización y el control inalámbricos. BLE 5.3, estándar en los diseños 2025, ofrece un alcance extendido y una mejor coexistencia con otras tecnologías inalámbricas, a la vez que mantiene la eficiencia energética para aplicaciones alimentadas por batería.

Métodos y materiales de conexión

Las conexiones entre celdas representan puntos potenciales de falla en cualquier paquete de baterías. La implementación de técnicas y materiales probados garantiza conexiones confiables y de baja resistencia que mantienen la integridad durante toda la vida útil de la batería.

Opciones de interconexión celular

Existen varios métodos para conectar celdas 18650, cada uno con ventajas específicas para diferentes aplicaciones:

Tiras de níquel soldadas Proporcionan conexiones de baja resistencia y excelente estabilidad mecánica. Se han convertido en el estándar de la industria para la mayoría de las aplicaciones gracias a su fiabilidad y capacidad de conducción de corriente.

Interconexiones basadas en PCB Integran rutas de conexión en una placa de circuito impreso, lo que permite diseños compactos y una fabricación simplificada para configuraciones específicas. Las PCB flexibles avanzadas permiten configuraciones de celdas tridimensionales con sensores de temperatura integrados y monitorización de voltaje.

Sistemas de barras colectoras Utilice barras de cobre macizo o aluminio para aplicaciones de alta corriente, ofreciendo una resistencia extremadamente baja a costa de un mayor peso y volumen. Se suelen usar en paquetes industriales de mayor tamaño, en lugar de aplicaciones de consumo.

Contactos de resorte Proporcionan conexiones no permanentes que permiten el reemplazo de celdas, aunque suelen tener mayor resistencia que las conexiones soldadas. Se utilizan a veces en aplicaciones donde la facilidad de mantenimiento es prioritaria sobre el máximo rendimiento.

Técnicas y mejores prácticas de soldadura por puntos

La soldadura por puntos es el método preferido para conectar celdas 18650, ya que crea conexiones fuertes y de baja resistencia sin aplicar calor excesivo a las celdas:

Intensidad y duración del pulso Debe calibrarse cuidadosamente según el material y el grosor específicos de la pestaña. Una energía insuficiente provoca conexiones débiles, mientras que un exceso de energía puede dañar la estructura interna o las características de seguridad de la celda.

Patrones de soldadura Debe distribuir la tensión mecánica y el flujo de corriente. Varias soldaduras por conexión (normalmente de 2 a 4) garantizan la redundancia y reducen la corriente en cualquier punto de soldadura.

Selección de material de pestaña Influye en la calidad de la soldadura y la fiabilidad a largo plazo. El níquel puro (Ni200/201) proporciona una excelente conductividad y buena soldabilidad, mientras que el acero niquelado ofrece mayor resistencia mecánica a costa de una resistencia ligeramente superior.

Mantenimiento de electrodos Es fundamental para una calidad de soldadura consistente. La limpieza y el reacondicionamiento regulares de los electrodos previenen la contaminación y la deformación que podrían resultar en soldaduras deficientes.

Para una producción de gran volumen, los sistemas de soldadura automatizados con parámetros controlados por computadora y verificación de calidad basada en visión garantizan conexiones consistentes y confiables con rechazos mínimos.

Selección del calibre del cable y consideraciones

El dimensionamiento adecuado de los cables es fundamental para las conexiones externas a fin de evitar caídas de tensión y generación de calor:

Capacidad actual Es el factor principal a considerar para la selección del calibre del cable. Como regla general, un cable con aislamiento de silicona de alta calidad puede transportar aproximadamente 5 A por milímetro cuadrado de sección transversal con un calentamiento mínimo.

Caída de tensión Los cálculos deben tener en cuenta la longitud del cable y la corriente. Para la mayoría de las aplicaciones, se recomienda limitar la caída de tensión a menos de 2% de la tensión del sistema.

Clasificación de temperatura El aislamiento del cable debe ser adecuado para el entorno operativo previsto. El aislamiento de silicona moderno suele ofrecer resistencias de -60 °C a +200 °C, lo que lo hace adecuado para la mayoría de las aplicaciones de baterías.

Requisitos de flexibilidad Influyen tanto en la selección del conductor como del aislamiento. Las aplicaciones con movimiento o vibración frecuentes se benefician de conductores de trenzado más fino y materiales de aislamiento más flexibles.

Esta tabla proporciona pautas generales para el dimensionamiento de cables en aplicaciones de paquetes de baterías 18650:

| Corriente máxima | AWG recomendado | Área de la sección transversal | Aplicación típica |

|---|---|---|---|

| 5A | 18 AWG | 0,82 mm² | Pequeños dispositivos de consumo |

| 10A | 16 AWG | 1,31 mm² | Aplicaciones de potencia media |

| 20A | 12 AWG | 3,31 mm² | Equipos portátiles de alta potencia |

| 30A | 10 AWG | 5,26 mm² | Vehículos eléctricos, herramientas eléctricas |

| 50A | 8 AWG | 8,36 mm² | Aplicaciones de alta corriente |

Estas recomendaciones asumen conductores de cobre con aislamiento de alta calidad y temperaturas ambiente inferiores a 50 °C.

Tipos de conectores y aplicaciones

La selección de conectores apropiados garantiza un suministro de energía confiable y evita desconexiones accidentales o conexiones incorrectas:

Conectores XT60/XT90 Se han convertido en estándares de la industria para aplicaciones de potencia media a alta, con capacidad para hasta 60 A y 90 A, respectivamente. Su diseño polarizado evita la conexión inversa, y los contactos chapados en oro ofrecen baja resistencia de contacto y resistencia a la corrosión.

Anderson Powerpole Los conectores ofrecen un diseño modular y son autolimpiables gracias a su contacto deslizante. Están diseñados para múltiples ciclos de conexión y mantienen una baja resistencia de contacto incluso después de miles de ciclos de acoplamiento y desacoplamiento.

Diseños de terminales específicos para baterías Para instalaciones permanentes o semipermanentes, a menudo se utilizan conexiones atornilladas M5-M8 con especificaciones de torque adecuadas para garantizar conexiones de baja resistencia que permanezcan estables en el tiempo.

Conectores de equilibrio (como JST-XH) proporcionan acceso a voltajes de celda individuales para monitoreo y balanceo. Estos suelen manejar solo corrientes bajas, pero son esenciales para conexiones BMS en configuraciones en serie.

Para aplicaciones que requieren conexión/desconexión frecuente, considere conectores con características adicionales como mecanismos de bloqueo, sellado ambiental o capacidades de desconexión rápida.

Protocolos de control de calidad y pruebas

Las pruebas exhaustivas son esenciales para verificar el rendimiento, la seguridad y la fiabilidad de las baterías. Un programa de pruebas estructurado identifica posibles problemas antes de que lleguen a los clientes y proporciona datos para la mejora continua.

Pruebas y validación de células

Las pruebas de celdas individuales proporcionan la base para la calidad del paquete al garantizar que todas las celdas cumplan con las especificaciones:

Verificación de capacidad Mide la capacidad real en condiciones controladas, generalmente cargando completamente la celda y descargándola a una velocidad de 0,5 °C mientras se mide la salida de energía. Los estándares de la industria exigen que las celdas proporcionen al menos 951 TP3T de capacidad nominal cuando son nuevas.

Medición de la resistencia interna Identifica celdas con una resistencia anormalmente alta que podría causar problemas de rendimiento o de seguridad. Esto se mide generalmente mediante métodos de impedancia de CA o técnicas de pulsos de CC.

Prueba de autodescarga Identifica celdas con defectos de fabricación o problemas de contaminación. Las celdas 18650 de alta calidad deben mostrar tasas de autodescarga inferiores a 3% al mes a temperatura ambiente.

Rendimiento ciclista Evalúa la retención de capacidad durante múltiples ciclos de carga y descarga. Las pruebas aceleradas pueden realizar cientos de ciclos a velocidades o temperaturas elevadas para predecir el rendimiento a largo plazo.

Los métodos de control estadístico de procesos ayudan a identificar tendencias o cambios en el rendimiento de la celda que podrían indicar problemas de fabricación, lo que permite una intervención temprana antes de que los problemas se generalicen.

Requisitos de pruebas a nivel de paquete

Una vez ensamblado, el paquete de baterías completo se somete a pruebas para verificar el rendimiento general y la seguridad:

Pruebas funcionales Verifica todos los aspectos del funcionamiento del paquete, incluyendo la carga, la descarga, las funciones de protección y la funcionalidad del BMS. Esto suele incluir pruebas con las corrientes mínima, nominal y máxima especificadas.

Pruebas ambientales Expone la batería a las condiciones operativas esperadas, incluyendo temperaturas extremas, humedad, vibración e impactos. Estas pruebas verifican el rendimiento en el rango ambiental especificado y garantizan que la batería resista las tensiones mecánicas esperadas.

Pruebas de abuso Sometemos deliberadamente la batería a condiciones que exceden las especificaciones para verificar las características de seguridad. Esto incluye pruebas de cortocircuito, sobrecarga, sobredescarga y, en algunos casos, pruebas de penetración o aplastamiento.

Rendimiento térmico La evaluación mide el aumento de temperatura durante el funcionamiento y verifica que todas las celdas permanezcan dentro de límites de temperatura seguros incluso en las peores condiciones.

Estas pruebas deben estar diseñadas para reflejar patrones de uso del mundo real y garantizar que se verifiquen todas las especificaciones.

Normas de certificación de seguridad

Diversas normas regulan la seguridad de las baterías para diferentes aplicaciones y mercados:

ONU 38.3 Se requiere certificación para el transporte de baterías de litio y cubre pruebas que incluyen simulación de altitud, ciclos térmicos, vibración, golpes, cortocircuito externo, impacto, sobrecarga y descarga forzada.

IEC 62133 aborda los requisitos de seguridad para baterías y celdas secundarias selladas portátiles que contienen electrolitos alcalinos u otros no ácidos, cubriendo pruebas tanto mecánicas como eléctricas.

UL 1642/UL 2054 Las normas se aplican a las baterías utilizadas en el mercado de los Estados Unidos, con requisitos integrales de seguridad en condiciones normales y anormales.

IEC 61960 especifica pruebas de rendimiento, designaciones, marcas, dimensiones y otros requisitos para celdas y baterías secundarias de litio para aplicaciones portátiles.

La certificación generalmente requiere pruebas realizadas por laboratorios externos acreditados, con documentación que debe mantenerse y actualizarse a medida que cambian los diseños.

Metodologías de pruebas de confiabilidad

Las pruebas de confiabilidad avanzadas ayudan a predecir el rendimiento a largo plazo e identificar posibles modos de falla:

Pruebas de vida aceleradas Aplica factores de estrés (como temperatura elevada, mayor frecuencia de ciclos o corrientes más altas) para comprimir el tiempo y predecir la fiabilidad a largo plazo. Los modelos matemáticos correlacionan los resultados de pruebas aceleradas con el rendimiento real esperado.

Pruebas de vida altamente aceleradas (HALT) Somete los paquetes a niveles de estrés progresivamente mayores para identificar las debilidades del diseño. Este enfoque ayuda a establecer márgenes de diseño y a mejorar la robustez.

Análisis de modos de fallo y efectos (FMEA) Evalúa sistemáticamente los posibles modos de fallo, sus efectos y medidas de mitigación. Este enfoque basado en procesos ayuda a identificar y abordar los riesgos antes de que se manifiesten en fallos de campo.

Modelado estadístico de la vida útil Utiliza datos de prueba para desarrollar modelos predictivos del envejecimiento y desgaste de las baterías. Estos modelos ayudan a establecer periodos de garantía e intervalos de mantenimiento realistas.

Puntos de control de garantía de calidad

Los procesos de fabricación incorporan múltiples puntos de control de calidad para detectar cualquier problema antes de que llegue al producto final:

Control de calidad entrante (IQC) Verifica que todos los componentes cumplan con las especificaciones antes de entrar en producción. En el caso de las celdas 18650, esto suele incluir comprobaciones dimensionales, inspección visual y verificación de los parámetros eléctricos.

Control de calidad en proceso (IPQC) Monitorea procesos críticos durante el ensamblaje, incluyendo la calidad de la soldadura, la integridad del aislamiento y la colocación de los componentes. Esto suele incorporar inspección óptica automatizada y pruebas eléctricas en etapas intermedias.

Garantía de calidad final (FQA) Proporciona una verificación exhaustiva del paquete completo. Esto incluye inspección visual, pruebas eléctricas, verificación funcional y validación de las características de seguridad.

Trazabilidad de lotes Los sistemas mantienen registros que vinculan cada paquete con la información del lote de sus componentes, los resultados de las pruebas y los datos de fabricación. Esto permite una gestión eficaz de cualquier problema que pueda surgir después de la producción.

Descripción general del proceso de fabricación

El proceso de fabricación de paquetes de baterías 18650 personalizados combina ingeniería de precisión con un riguroso control de calidad para garantizar el rendimiento, la seguridad y la confiabilidad.

Fase de diseño y planificación

El proceso de fabricación comienza con un diseño y una planificación integrales:

Especificación de requisitos Define claramente todos los parámetros de rendimiento, seguridad y físicos que debe cumplir el paquete. Este documento guía todas las decisiones de diseño posteriores y sirve como base para las pruebas de verificación.

Modelado y simulación 3D Crea representaciones digitales detalladas del paquete, lo que permite la comprobación de interferencias, el análisis térmico y la evaluación estructural antes de comenzar el prototipado físico. Las simulaciones modernas de dinámica de fluidos computacional (CFD) permiten predecir el comportamiento térmico con gran precisión.

Diseño para la fabricación (DFM) La revisión identifica posibles desafíos de fabricación en las primeras etapas del proceso de diseño. Este proceso colaborativo involucra a ingenieros de diseño, especialistas en fabricación y personal de control de calidad que trabajan juntos para optimizar el diseño, tanto en rendimiento como en productividad.

Desarrollo de prototipos Valida el concepto de diseño mediante modelos físicos sometidos a pruebas preliminares. Es posible que se requieran múltiples iteraciones del prototipo para perfeccionar el diseño antes de su lanzamiento a producción.

Consideraciones sobre el abastecimiento de componentes

La calidad de los materiales de entrada afecta directamente el rendimiento del producto final:

Adquisición de células Las estrategias deben incluir la calificación de proveedores, protocolos de inspección de entrada y programas de pruebas de lotes. Para aplicaciones críticas, la relación directa con los fabricantes de celdas ofrece una mejor garantía de calidad que trabajar a través de distribuidores.

Selección de componentes BMS Requiere una evaluación cuidadosa tanto de las especificaciones técnicas como del historial de confiabilidad. Para componentes críticos como circuitos integrados de protección, MOSFET y dispositivos de referencia de voltaje, se prefieren proveedores con una trayectoria comprobada.

Componentes mecánicos Incluyendo cajas, soportes y aisladores, deben cumplir con las especificaciones dimensionales, térmicas y mecánicas. Los sistemas de gestión de calidad del proveedor deben evaluarse como parte del proceso de calificación.

Resiliencia de la cadena de suministro Ha adquirido una importancia creciente, con estrategias de doble abastecimiento y reservas de inventario adecuadas que ayudan a mitigar los riesgos de interrupción. Esto es particularmente importante dados los desafíos de la cadena de suministro global que han afectado a los materiales para baterías en los últimos años.

Técnicas y equipos de montaje

El ensamblaje de paquetes de baterías requiere equipos y técnicas especializados para garantizar la calidad y la consistencia:

Pruebas y clasificación automatizadas de células Los sistemas verifican y combinan las celdas antes del ensamblaje. Los sistemas avanzados en 2025 pueden probar y clasificar las celdas basándose en múltiples parámetros simultáneamente, lo que garantiza una agrupación óptima para el ensamblaje del paquete.

Equipos de soldadura de precisión Para conexiones de celdas, se incluyen soldadoras por resistencia controladas por microprocesador, sistemas de soldadura láser o soldadura ultrasónica para aplicaciones específicas. Estos sistemas proporcionan un control preciso de la energía de soldadura e incluyen funciones de monitoreo para verificar la calidad de la soldadura.

Montaje de circuitos automatizados Para el BMS, se suelen utilizar procesos estándar de tecnología de montaje superficial (SMT) con pruebas especializadas para las funciones específicas de la batería. Las pruebas en circuito y funcionales verifican el correcto ensamblaje antes de la integración con las celdas.

Accesorios de montaje de paquetes Garantizan una alineación y un soporte precisos durante las operaciones de montaje. Estos suelen incluir funciones de poka-yoke (a prueba de errores) para evitar errores de montaje.

Controles ambientales Mantenga la temperatura, la humedad y la limpieza adecuadas durante el ensamblaje. Esto es especialmente importante en procesos como la aplicación de adhesivos o el encapsulado, que son sensibles a las condiciones ambientales.

Integración del control de calidad

El control de calidad está totalmente integrado en todo el proceso de fabricación:

Control estadístico de procesos (CEP) Monitorea parámetros clave del proceso en tiempo real, lo que permite la detección y corrección inmediata de tendencias antes de que provoquen defectos. Parámetros críticos como la resistencia de la soldadura, la resistencia de la conexión y la precisión dimensional se monitorizan continuamente.

Inspección óptica automatizada Los sistemas verifican la colocación de los componentes, la calidad de la conexión y la integridad del ensamblaje. Los sistemas modernos incorporan inteligencia artificial para identificar defectos sutiles que podrían pasar desapercibidos con los enfoques tradicionales de visión artificial.

Pruebas eléctricas en línea Verifica la funcionalidad en varias etapas del ensamblaje. Esto incluye pruebas de continuidad, verificación de la resistencia de aislamiento y pruebas funcionales de los circuitos de protección.

Pruebas de final de línea Proporciona una verificación integral del paquete completo, que incluye pruebas de capacidad, pruebas de ciclo y la verificación de todas las características de seguridad. Los sistemas de prueba automatizados registran resultados detallados de cada paquete, manteniendo la trazabilidad durante todo el ciclo de vida del producto.

Procesos de mejora continua Utilizar datos de fabricación y pruebas para identificar oportunidades de mejora de procesos. Este enfoque de ciclo cerrado genera mejoras continuas de la calidad y una mayor eficiencia de fabricación.

Consideraciones de diseño específicas de la aplicación

Las distintas aplicaciones imponen exigencias únicas a los paquetes de baterías, lo que requiere enfoques de diseño personalizados para lograr un rendimiento óptimo.

Paquetes de baterías para vehículos eléctricos

Las aplicaciones de vehículos eléctricos representan algunos de los requisitos más exigentes para los paquetes de baterías basados en 18650:

Optimización de la densidad energética Es fundamental para maximizar la autonomía del vehículo, a la vez que se gestionan las limitaciones de peso y volumen. Esto suele implicar compensaciones entre diferentes químicas celulares y configuraciones de paquetes.

Requisitos de gestión térmica Son particularmente exigentes debido a las altas tasas de carga y descarga, especialmente durante la carga rápida y la conducción de alto rendimiento. Los sistemas avanzados de refrigeración líquida con control preciso de la temperatura se han convertido en estándar en los diseños de 2025.

Características de seguridad Debe abordar los riesgos específicos de las aplicaciones automotrices, incluyendo la protección contra colisiones, la monitorización del aislamiento y múltiples mecanismos de protección redundantes. Los requisitos adicionales incluyen disposiciones de acceso y desconexión para los equipos de primera respuesta.

Consideraciones sobre la longevidad Debe tener en cuenta la vida útil típica de los vehículos, de 10 a 15 años, y los patrones de uso diario. Los requisitos de garantía de la batería de 8 a 10 años son ahora estándar, lo que exige una cuidadosa selección de celdas y parámetros operativos conservadores.

Integración con los sistemas del vehículo Incluye la comunicación con los controladores del tren motriz, los sistemas de carga, la gestión térmica y el diagnóstico. Protocolos estándar como CAN facilitan esta integración y permiten optimizaciones específicas del fabricante.

Sistemas de almacenamiento de energía

Las aplicaciones de almacenamiento de energía estacionaria priorizan características diferentes a las de las aplicaciones móviles:

Ciclo de vida A menudo, la densidad energética se prioriza sobre la densidad energética, ya que las limitaciones de espacio suelen ser menores. Esto ha propiciado una mayor adopción de la química LFP en aplicaciones estacionarias debido a su excelente ciclo de vida a pesar de su menor densidad energética.

Escalabilidad Es esencial para los sistemas de almacenamiento de energía, con diseños modulares que permiten la expansión de la capacidad según las necesidades. Las interfaces estándar para conexiones eléctricas y comunicaciones facilitan esta escalabilidad.

Consideraciones ambientales En muchos casos se debe tener en cuenta la instalación en exteriores, lo que requiere carcasas robustas con clasificaciones IP (protección de ingreso) adecuadas y rangos de temperatura de funcionamiento que pueden abarcar desde -30 °C a +50 °C.

Funciones de integración de red Incluyen control avanzado de inversores, regulación de frecuencia y optimización del desplazamiento de carga. La capacidad de responder a las señales de la red para programas de respuesta a la demanda añade valor.

Seguridad y cumplimiento Los requisitos incluyen la norma UL9540 para sistemas de almacenamiento de energía, consideraciones de extinción de incendios y el cumplimiento de los códigos locales de construcción y electricidad. Estos requisitos siguen evolucionando a medida que la industria crece.

Aplicaciones de equipos industriales

Las aplicaciones industriales como los vehículos guiados automatizados (AGV), los robots y la maquinaria plantean exigencias únicas a los sistemas de baterías:

Confiabilidad operativa tiene la máxima prioridad, con un diseño robusto, una monitorización integral y capacidades de mantenimiento predictivo esenciales para minimizar el tiempo de inactividad.

Capacidades de carga rápida Admiten múltiples turnos o funcionamiento continuo. Los sistemas de baterías industriales modernos pueden cargar una batería 80% en tan solo 30 minutos, manteniendo la fiabilidad a largo plazo.

Integración con sistemas de instalaciones Permite la programación automatizada de la carga, la planificación del mantenimiento y la optimización operativa. Esto suele incluir un software de gestión de flotas que monitoriza el estado de la batería en varias unidades.

Resistencia ambiental Deben adaptarse a entornos industriales que pueden incluir polvo, vibraciones, interferencias electromagnéticas e impactos ocasionales. Un diseño mecánico robusto y un sellado adecuado son esenciales.

Normalización La integración en todas las flotas de equipos simplifica el mantenimiento y reduce la necesidad de inventario de repuestos. Esto ha propiciado la aparición de varias configuraciones de batería estándar en segmentos industriales específicos.

Requisitos de la electrónica de consumo

Las aplicaciones de electrónica de consumo priorizan el factor de forma, el peso y la experiencia del usuario:

Diseño compacto es esencial y a menudo requiere arreglos de celdas personalizados y soluciones de empaquetado innovadoras para maximizar la densidad energética dentro de estrictas restricciones dimensionales.

Certificaciones de seguridad Para los productos de consumo son obligatorios, con requisitos que varían según el mercado. Se deben obtener certificaciones UL, CE y otras regionales antes de poder vender los productos.

Funciones fáciles de usar Incluyen indicación intuitiva del estado de carga, interfaces de carga simplificadas y funcionamiento plug-and-play. La complejidad técnica del sistema de baterías debe ser invisible para el usuario final.

Integración estética El diseño de productos requiere atención a detalles como acabados superficiales, colores y texturas. La batería se considera cada vez más una parte integral del diseño del producto, en lugar de un componente puramente funcional.

Optimización de costes es particularmente importante en los mercados de consumo, ya que requiere un equilibrio cuidadoso entre rendimiento, características y costos de fabricación para lograr precios competitivos.

Solución de problemas y mantenimiento

Incluso los paquetes de baterías bien diseñados requieren mantenimiento y, ocasionalmente, resolución de problemas para garantizar un rendimiento óptimo durante todo su ciclo de vida.

Modos de fallo comunes

Comprender los modos de falla típicos ayuda tanto en la prevención como en el diagnóstico:

desequilibrio celular Se produce cuando las celdas individuales de una cadena en serie desarrollan diferentes niveles de voltaje. Esto reduce la capacidad útil y, en casos graves, puede generar problemas de seguridad, ya que algunas celdas pueden sobrecargarse mientras que otras permanecen con carga insuficiente.

Degradación de la capacidad La degradación ocurre gradualmente a medida que las celdas envejecen, lo que generalmente se manifiesta en una reducción del tiempo de funcionamiento. Si bien cierta degradación es inevitable, la velocidad puede verse influenciada por las condiciones de operación y las prácticas de carga.

La resistencia de la conexión aumenta Se desarrollan con el tiempo debido a la oxidación, los ciclos térmicos o el estrés mecánico. Estos se manifiestan como caídas de tensión bajo carga, reducción del suministro de potencia y aumento del calentamiento.

Fallas del BMS Puede incluir imprecisiones en los sensores, errores de comunicación o fallos de componentes. Esto puede provocar la activación innecesaria de la protección o, lo que es más grave, la falta de una protección adecuada.

Problemas de gestión térmica Entre las posibles causas se incluyen la obstrucción de los conductos de aire, las fallas de los ventiladores o el deterioro de los materiales de la interfaz térmica. Esto provoca temperaturas de funcionamiento más altas, un envejecimiento acelerado y posibles problemas de seguridad.

Procedimientos de diagnóstico

Los enfoques sistemáticos de resolución de problemas ayudan a identificar los problemas de manera eficiente:

Mediciones de voltaje Tanto a nivel de paquete como de celdas individuales, proporcionan información diagnóstica fundamental. Diferencias de voltaje inesperadas suelen indicar directamente áreas problemáticas.

Pruebas de carga Revela el rendimiento en condiciones reales de funcionamiento. Comparar el rendimiento actual con las mediciones de referencia ayuda a cuantificar la degradación e identificar comportamientos anormales.

Imágenes térmicas Durante la operación, se pueden identificar puntos calientes que podrían indicar conexiones de alta resistencia o problemas en las celdas. Este método sin contacto es especialmente valioso para detectar problemas que no se aprecian únicamente en las mediciones eléctricas.

Análisis de códigos de error de BMS Interpreta la información de diagnóstico del sistema de gestión de baterías. Los BMS modernos almacenan registros detallados de eventos que pueden ayudar a identificar problemas intermitentes o patrones de comportamiento anormal.

Espectroscopia de impedanciaSi bien requiere equipo especializado, proporciona información detallada sobre la salud celular, más allá de lo que pueden revelar las mediciones más simples. Esta técnica es especialmente valiosa para sistemas de baterías de alto valor, donde la información de diagnóstico detallada justifica la inversión en equipo.

Mejores prácticas de mantenimiento

El mantenimiento regular prolonga la vida útil de la batería y evita muchos problemas comunes:

Inspecciones programadas debe incluir un examen visual para detectar daños físicos, verificación de la integridad de la conexión y limpieza de los conductos de enfriamiento o superficies del disipador de calor.

Pruebas de verificación del rendimiento Regularmente, se establecen tendencias e identifica la degradación gradual antes de que se vuelva problemática. Esto suele incluir pruebas de capacidad y mediciones de resistencia interna.

Actualizaciones de firmware y software Asegúrese de que el BMS se beneficie de los algoritmos y las mejoras de funciones más recientes. Muchos sistemas modernos admiten actualizaciones remotas, lo que simplifica esta tarea de mantenimiento.

Control ambiental El mantenimiento incluye limpiar o reemplazar los filtros de aire, verificar el funcionamiento correcto de los sistemas de enfriamiento y garantizar que las áreas de instalación permanezcan dentro de los rangos de temperatura y humedad especificados.

Documentación de todas las actividades de mantenimiento, los resultados de las pruebas y las observaciones proporcionan datos históricos valiosos para la resolución de problemas y la gestión del ciclo de vida.

Matriz de decisión de reparación vs. reemplazo

Cuando se identifican problemas, los procesos de decisión sistemáticos ayudan a determinar la respuesta adecuada:

Análisis económico Compara los costos de reparación con los de reemplazo, considerando tanto los gastos inmediatos como las implicaciones a largo plazo. A medida que los precios de las baterías siguen bajando, el umbral económico para el reemplazo frente a la reparación cambia en consecuencia.

Consideraciones de seguridad Prevalecen sobre los factores económicos. Cualquier indicio de degradación relacionada con la seguridad suele indicar un reemplazo en lugar de una reparación, especialmente en el caso de la química de iones de litio.

Requisitos de rendimiento Debe reevaluarse en función de la capacidad y las capacidades actuales. Las aplicaciones con necesidades cambiantes pueden beneficiarse de actualizaciones en lugar de reemplazos exactos.

Factores de disponibilidad Incluya los plazos de entrega para componentes de repuesto o paquetes completos. Las aplicaciones críticas pueden justificar la disponibilidad de conjuntos de repuesto para minimizar el tiempo de inactividad.

Impacto ambiental Las consideraciones incluyen las opciones de reciclaje para los componentes reemplazados y la huella de carbono del ciclo de vida de la reparación frente al reemplazo. La gestión responsable del final de la vida útil cobra cada vez mayor importancia a medida que crece el volumen de baterías.

Conclusión

El diseño de paquetes de baterías 18650 personalizados requiere un enfoque metódico que equilibre múltiples factores: requisitos de rendimiento, limitaciones físicas, consideraciones de seguridad, gestión térmica y realidades económicas. Las directrices completas que hemos descrito ofrecen una guía para abordar estas complejas decisiones con confianza.

Las conclusiones clave de esta guía de ingeniería incluyen:

- Adaptación cuidadosa de las especificaciones de la celda (química, capacidad, tasa de descarga) a los requisitos específicos de su aplicación

- Cálculo de configuraciones serie-paralelo óptimas mediante fórmulas matemáticas validadas

- Implementar estrategias adecuadas de gestión térmica basadas en perfiles de descarga

- Integración de funciones BMS inteligentes para una mejor supervisión de la seguridad y el rendimiento

- Siguiendo rigurosos protocolos de prueba para garantizar la confiabilidad y el cumplimiento.

El campo continúa evolucionando rápidamente, con avances en la química celular que elevan las densidades energéticas, capacidades BMS mejoradas con IA que permiten el mantenimiento predictivo y técnicas avanzadas de gestión térmica que mejoran los márgenes de seguridad. Mantenerse al día con estos desarrollos es esencial para diseñar soluciones de baterías competitivas en 2025 y en adelante.

En VADE Battery, nos especializamos en convertir estos principios técnicos en baterías recargables 18650, de iones de litio, de polímero de litio y LiFePO4 personalizadas para clientes de todo el mundo. Nuestro equipo de ingeniería ha entregado más de 500 soluciones de baterías personalizadas con una tasa de confiabilidad de 99.71 TP3T, lo que nos convierte en un socio de confianza para empresas que requieren soluciones de energía de alto rendimiento.

¿Listo para comenzar su proyecto de batería personalizada? Contacte con nuestro equipo de ingeniería hoy mismo. servicio@vadebattery.com para una consulta gratuita o descargue nuestra hoja de trabajo de especificaciones del paquete de batería 18650 para comenzar a definir sus requisitos.

Para obtener más información sobre aspectos específicos de la tecnología de baterías, visite nuestros artículos relacionados en configuración del sistema de batería dual, Consideraciones sobre el voltaje de la batería personalizada, y Configuraciones de baterías en serie y en paralelo.