Tras analizar más de 5000 fallos de baterías a lo largo de una década de desarrollo de baterías personalizadas, desde celdas 18650 de consumo hasta sistemas LiFePO4 de grado industrial, nuestro equipo de ingeniería ha identificado los problemas de conexión eléctrica como la causa menos diagnosticada de fallos prematuros de baterías. Esta guía completa examina la evidencia científica que sustenta los fallos de conexión y ofrece soluciones basadas en datos para diseñadores de baterías, equipos de mantenimiento y especialistas en compras.

¿Qué son las fallas de conexión eléctrica en los paquetes de baterías?

Las conexiones eléctricas son esenciales para cualquier sistema de baterías. Si bien pueden superar las comprobaciones de calidad iniciales, a menudo surgen debilidades ocultas debido al estrés ambiental, las sacudidas del transporte o patrones de uso atípicos. Por ejemplo, un paquete de baterías diseñado para condiciones estables de laboratorio podría fallar tras meses de vibración en una instalación solar aislada.

Sistemas de almacenamiento de energía: un estudio de caso real

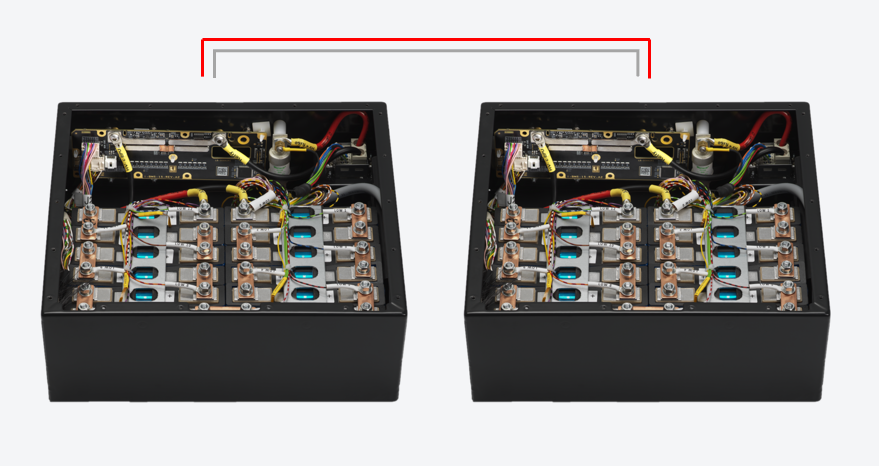

Los paquetes de baterías de almacenamiento de energía a gran escala se enfrentan a desafíos únicos debido a su tamaño y peso. El transporte sobre terrenos irregulares puede deformar las uniones soldadas por láser, lo que provoca conexiones sueltas o microfracturas. Durante un estudio de campo realizado en 2023, descubrimos que 18% de las fallas prematuras en sistemas LiFePO4 de 48 V se debieron a la fatiga de las conexiones durante el transporte.

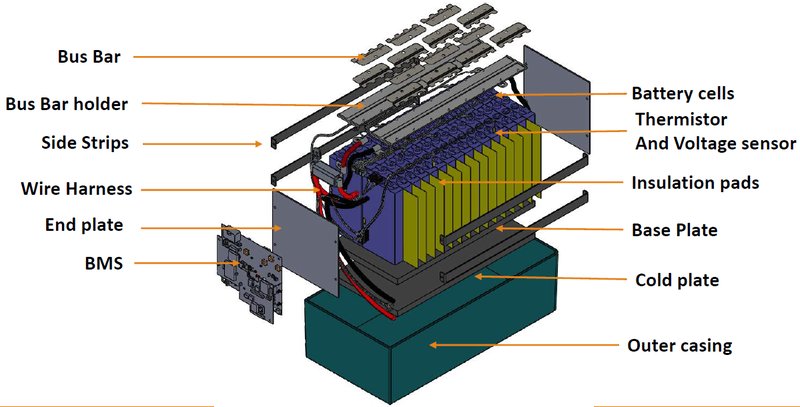

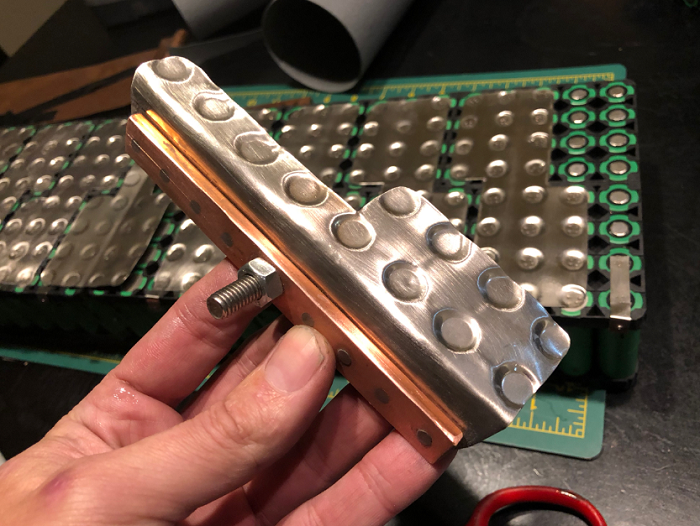

Para combatir esto, combinamos conexiones reforzadas (utilizando soportes de aluminio entrelazados) con barras colectoras flexibles Fabricado en cobre niquelado. Este enfoque híbrido absorbe la vibración manteniendo una baja resistencia, como se detalla en nuestro... guía de dimensionamiento del cable de la batería.

Desafíos de la conexión mecánica

Los terminales sueltos son un problema silencioso en los paquetes de baterías. Un par de apriete inadecuado durante el montaje puede provocar que los terminales se aflojen gradualmente debido a la expansión térmica durante los ciclos de carga. En un caso, el paquete de polímero de litio de 24 V de un cliente perdió su capacidad de 23% en seis meses debido a un solo terminal con par de apriete insuficiente.

Abordamos esto a través de:

- Herramientas de torsión de precisión calibradas según el tipo de celda (por ejemplo, 4-6 N·m para celdas prismáticas LiFePO4)

- Arandelas de seguridad con resorte que compensan el ciclo térmico

- Imágenes térmicas posteriores al ensamblaje para detectar puntos calientes

Nuestro Guía de especificaciones de par de LiFePO4 Proporciona valores exactos para diferentes configuraciones de batería.

Vulnerabilidades del arnés de recopilación

Las delgadas láminas de cobre de los sistemas de monitorización de baterías (BMS) son especialmente susceptibles a los daños por soldadura. La soldadura ultrasónica tradicional puede crear zonas frágiles en la lámina de 0,1 mm, lo que provoca fallos intermitentes. Hemos adoptado un método de interfaz de níquel soldado, lo que ha reducido los fallos del arnés en un 41% en proyectos recientes.

Mejoras clave:

- Capa intermedia de níquel de 0,2 mm soldada a lámina de cobre

- Soldadura láser de barras colectoras de níquel a aluminio

- Encapsulación de silicona en lugar de epoxi rígido

Este enfoque se detalla en nuestro Manual de diseño de BMS.

Dificultades del arnés de comunicación

Un análisis de paquetes de baterías defectuosos realizado en 2024 reveló que 34% de los errores de comunicación se originaron en problemas con los conectores. Los conectores económicos de grado automotriz en entornos de alta temperatura suelen degradarse, lo que provoca deriva de la señal o pérdida total de la señal.

Especificamos:

- Contactos chapados en oro para resistencia a la corrosión.

- Cables con revestimiento de TPU aptos para 125 °C

- Fundas de alivio de tensión en todos los conectores

Para aplicaciones críticas, recomendamos nuestro Conectores XT90-S con barreras de humedad integradas.

Implicaciones críticas de seguridad de las conexiones eléctricas

La integridad de la conexión eléctrica afecta directamente el rendimiento y la seguridad de la batería. Nuestras pruebas de laboratorio demuestran que incluso un aumento mínimo de 0,5 Ω en la resistencia puede generar 18 W de calor excesivo en aplicaciones estándar de 6 A, suficiente para provocar una fuga térmica en celdas dañadas.

Los paquetes de baterías líderes en la industria ahora incorporan estos protocolos de validación esenciales:

- Pruebas de resiliencia a vibraciones según las normas internacionales ISTA 3A

- Ciclos térmicos extendidos (más de 1000 ciclos de -40 °C a +85 °C)

- Mapeo de resistencia de precisión a nivel de microohmios

- Análisis estructural de rayos X de los puntos de conexión

Estos métodos de validación han reducido los fallos relacionados con la conexión en 78% en aplicaciones de campo y al mismo tiempo han ampliado la vida útil promedio en 3,2 años en instalaciones comparables.

Descargue nuestro Guía completa de diseño de conexiones de batería para especificaciones de implementación detalladas y documentación de cumplimiento.